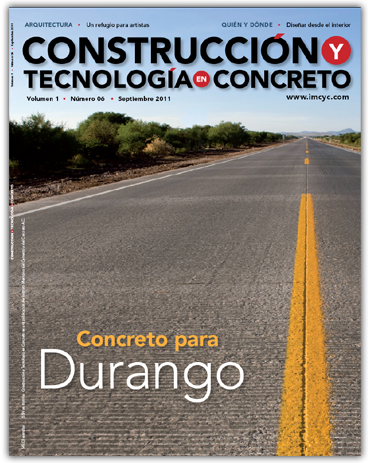

Portada

Concreto para Durango

Poco más de 326 kilómetros de carretera creados con pavimento de concreto hidráulico en el estado de Durango han comenzado a favorecer la producción y el empleo en diversas regiones que presentaban el mayor rezago social en la entidad.

La modalidad PIPS (Proyectos de Inversión y Prestación de Servicios) para la Red Carretera del Estado de Durango generó en fechas recientes una obra dividida en 10 tramos que van de los 2.7 km –el más corto–, hasta los 67.2 km –el de mayor longitud–. La iniciativa carretera se realizó con una inversión de mil 271 millones de pesos. Con este proyecto, un total de 162 mil 200 habitantes de 56 localidades de municipios como Nombre de Dios, Villa Unión, Guadalupe Victoria, Cuencamé, San Juan del Río, Pánuco de Coronado, Vicente Guerrero, Súchil, Gómez Palacio, Lerdo, Durango, El Oro, Tepehuanes e Indé, serán beneficiados.

La modalidad PIPS (Proyectos de Inversión y Prestación de Servicios) para la Red Carretera del Estado de Durango generó en fechas recientes una obra dividida en 10 tramos que van de los 2.7 km –el más corto–, hasta los 67.2 km –el de mayor longitud–. La iniciativa carretera se realizó con una inversión de mil 271 millones de pesos. Con este proyecto, un total de 162 mil 200 habitantes de 56 localidades de municipios como Nombre de Dios, Villa Unión, Guadalupe Victoria, Cuencamé, San Juan del Río, Pánuco de Coronado, Vicente Guerrero, Súchil, Gómez Palacio, Lerdo, Durango, El Oro, Tepehuanes e Indé, serán beneficiados.

A decir del ingeniero Jaime Cuauhtémoc González Juy –Gerente de proyectos de CEMEX–, el contexto en el cual se desarrolló la intervención de esta ruta vehicular tiene diferencias considerables en términos climáticos y geográficos, como son zonas serranas, semidesérticas, montañosas y llanos; además de necesidades especificas que marcaban pautas determinantes para generar cuatro principales grupos de proyecto: Zona 1, la cual incluye los tramos 8 y 9. Por estas rutas transitan primordialmente productos forestales, minerales y ganaderos. Zona 2, que comprende los tramos 5, 6 y 7, por donde se mueven productos agrícolas, minerales, alimenticios, e industriales. La Zona 3, con sus tramos 2 y 3, que sirve para movilizar productos agrícolas, ganaderos y comerciales, y la Zona 4, con sus tramos 1, 4, 7 y 10. En estas áreas del estado de Durango se extrae y produce una gran variedad de productos agrícolas, mineros y ganaderos, aunado al hecho de que en esta región se encuentra la unión y comunicación con el estado de Zacatecas, así como con el resto de la República Mexicana.

La importancia que ofrece esta dinámica comercial motivó que una vez registrado el mosaico de demandas concretas comenzara la reconstrucción de la decena de tramos carreteros para que en unidad se respetara siempre las obras hidráulicas existentes y la condición de ejecutar el proyecto en el periodo de tiempo determinado, vigilando en todo momento no generar afectaciones en propiedad rural, ejidal o privada, así como cumplir con el objetivo de mejorar el nivel de rasante para superar el confort del camino original.

Conforme a la anterior se analizó conjuntamente con la Secretaría de Comunicaciones y Obras Públicas del Estado de Durango (SECOPE) el mejorar la base para lo cual le fueron recargados 5 cm de materiales pétreos; una vez reciclados 12 cm de material base, con +/-4 cm de la carpeta de asfalto y los 5 cm de recarga. Todo lo anterior se estabilizó con cemento gris Portland. Fue necesario ejecutar estudios previos que involucraban aspectos como el índice de servicio actual, medición de desplazamiento (Viga Benkelman); exploración y muestreo (excavación de pozos a cielo abierto); estratigrafía y propiedades de los suelos; estudio del pavimento (Método AASHTO); aforos vehiculares, cargas máximas y velocidades de tránsito, entre otras variantes del tema que fueron resueltas por medio del software proporcionado por CEMEX.

Conforme a la anterior se analizó conjuntamente con la Secretaría de Comunicaciones y Obras Públicas del Estado de Durango (SECOPE) el mejorar la base para lo cual le fueron recargados 5 cm de materiales pétreos; una vez reciclados 12 cm de material base, con +/-4 cm de la carpeta de asfalto y los 5 cm de recarga. Todo lo anterior se estabilizó con cemento gris Portland. Fue necesario ejecutar estudios previos que involucraban aspectos como el índice de servicio actual, medición de desplazamiento (Viga Benkelman); exploración y muestreo (excavación de pozos a cielo abierto); estratigrafía y propiedades de los suelos; estudio del pavimento (Método AASHTO); aforos vehiculares, cargas máximas y velocidades de tránsito, entre otras variantes del tema que fueron resueltas por medio del software proporcionado por CEMEX.

Siendo un pavimento rígido se emplearon las siguientes variables para determinar el espesor final: Servicio (inicial y final); tráfico (ejes equivalentes); transferencia de carga; propiedades del concreto (módulos de ruptura y elasticidad); resistencia de la subrasante (módulo de reacción); redes de drenaje, así como confiabilidad (confiabilidad y desviación estándar). Este grupo de temas englobado en una vida útil de 20 años con una tasa de crecimiento del 2.5%.

A cada metro, concreto

Con esta iniciativa el estado de Durango busca obtener una obra de mayor calidad y dejar atrás la carpeta asfáltica como solución tradicional. Las carreteras de concreto, nos indican los responsables de la obra, está comprobado que brindan mayor seguridad a todas las familias que transitan en ellas al tiempo que disminuyen los costos de traslado.

Pero ¿qué concreto se ha empleado para lograr esto? Se trata de un diseño de mezcla Mr 48 kg/cm², con agregados de origen de río, calizas y basalto los cuales cumplieron con lo especificado en las normas de la SCT. Durante la construcción, la dosificación de la mezcla de concreto hidráulico se hizo en peso; es decir, que el control del proporcionamiento de todos los materiales para la elaboración de la mezcla de concreto fresco, se llevó a cabo utilizando básculas previamente calibradas y aprobadas, a excepción del agua y aditivos los cuales se realizaron por flujo. El área donde se realizaron las operaciones de pesado del cemento, fue sellada; además, se contó con un sistema de filtración para evitar fugas del material hacia el medio ambiente. La elaboración de la mezcla se realizó en catorce plantas dosificadoras y en una planta de mezclado central.

La resistencia a la tensión por flexión (MR) se verificó en especímenes moldeados durante el colado del concreto, correspondientes a vigas estándar de 15 x 15 x 50 cm, compactando el concreto por vibro compresión o varillado manual. Una vez curados adecuadamente, se ensayaron aplicando las cargas en los tercios del claro (ASTM C 78 y/o NMX-C-191-ONNCCE). El revenimiento promedio de la mezcla de concreto fue de 6 cm al momento de su colocación.

Se empleó cemento Portland ordinario, Portland compuesto o Portland puzolánico, que cumplen respectivamente con los requisitos físicos y químicos señalados en las cláusulas N-CMT-2-02-001/02 de la SCT o ASTM C 1157. “Al finalizar se reportó un consumo de 869,247 m3 de agregados y 438,438 m3 de concreto. En los cuales, además se emplearon aditivos como el CXM-N-11 reductor de agua con fraguado normal y el CMX-R-04 aditivo retardante de fraguado”, indicaron los responsables a Construcción y Tecnología en Concreto.

Una gran vía

El proceso constructivo comprendía los siguientes conceptos principales: terracerías, pavimento, obras de drenaje y señalamiento. Previo a cualquier actividad, se dio inicio a los trámites para los estudios de impacto ambiental de los bancos, de las áreas destinadas a instalación, permisos de cambio de uso de suelo, control de residuos peligrosos, etcétera. Una vez que las actividades de construcción estuvieron a punto iniciar fueron colocados los dispositivos de señalamiento de protección de obra; se localizaron los bancos de terracerías y se inició por ampliar el ancho de corona a 9 m ya que el pavimento de concreto hidráulico debía ser colocado con una máquina extendedora, misma que requiere de un ancho adicional de un metro por cada lado para lograr colocar los 7 m de ancho de pavimento. Esta ampliación se hizo por un solo lado.

Posterior a la construcción de la base tratada con cemento compactada de 20 cm en todo el ancho nuevo de la corona, se procedió a colar las losas de concreto hidráulico en el espesor y dimensiones de proyecto. Éstas se construyeron mediante la colocación de la mezcla, obteniendo una superficie de rodadura uniforme, bien drenada y resistente al derrapamiento, gracias al empleo de la maquinaria mencionada con juntas longitudinales y transversales, con pasajuntas, para formar elementos rectangulares dimensionados previamente.

Posterior a la construcción de la base tratada con cemento compactada de 20 cm en todo el ancho nuevo de la corona, se procedió a colar las losas de concreto hidráulico en el espesor y dimensiones de proyecto. Éstas se construyeron mediante la colocación de la mezcla, obteniendo una superficie de rodadura uniforme, bien drenada y resistente al derrapamiento, gracias al empleo de la maquinaria mencionada con juntas longitudinales y transversales, con pasajuntas, para formar elementos rectangulares dimensionados previamente.

González Juy señaló a CyT que esta obra en particular resulta importante por diversos factores. “No es relevante sólo por el volumen de concreto empleado porque otras obras en el país ya han rebasado esta cantidad. Sin embargo, sí lo es por la longitud trabajada y lo que representa el haberlo hecho en cuatro regiones climáticamente contrastantes; además de haber tenido que instalar 15 plantas de concreto; disponer de 129 equipos de traslado del concreto; contar con el empleo directo de 665 personas, y al menos, 95 empleos indirectos, sólo por mencionar algunos detalles”. González Juy destacó que cumplir con los tiempos de entrega fue una labor demandante. Una de las principales dificultades fue la coordinación entre los diversos actores dentro de los equipos involucrados: diseñadores, bancos de agregados, equipos de trituración, equipos de terracerías, plantas de concretos, campamentos, etc. “A ello se sumaba la diversidad de climas en una misma época del año, fuertes ráfagas de viento, lluvia, heladas, y el factor distancia existente entre los diversos frentes, por ejemplo entre el Tramo 4 y el Tramo 8, donde existen 460 km. de distancia”.

Con orgullo, por Durango

“La sensación de haber contribuido con algo favorable para un gran número de personas y al país es algo incomparable. La satisfacción que nos queda es saber lo que representa todo esto, ver y palpar la obra física ejecutada; el orgullo de ser parte del equipo humano de ejecución y el de haber cumplido con el compromiso de la forma correcta”, concluyó el entrevistado.

Texto: Gregorio B. Mendoza

Fotos: Martín Galván

|

|

|

|