Ingeniería

El humo de sílice como adición al concreto estructural

Cuatro décadas atrás, no se utilizaban las adiciones minerales en el concreto en la industria de la construcción.

Estos materiales de naturaleza inorgánica destacan en principio por su cualidad de mejorar las propiedades del concreto, siendo capaz de proveerle singulares características. Esta es la razón por la que las adiciones minerales se consideran las de mayor influencia en la obtención de elevadas prestaciones en el concreto estructural.

La incorporación de adiciones minerales activas a la mezcla de concreto como una porción del material cementante, ofreció nuevas y extraordinarias ventajas a la tecnología del concreto en el siglo XX. Tal es el caso de las cenizas volantes (fly ash), escorias de alto horno y la microsílice, también llamada humo de sílice (silica fume); productos químicamente reactivos con determinados componentes resultantes de la hidratación del cemento.

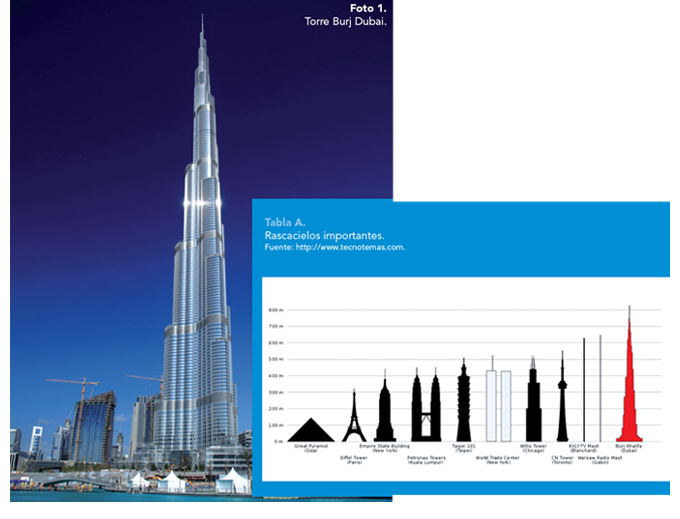

El humo de sílice (HS) es un material puzolánico de alta reactividad, subproducto del desecho de la fabricación de silicio metálico y aleaciones de ferrosílicio. Su proceso es resultado de la reducción de cuarzo de pureza elevada (SiO2) con carbón en hornos de arco eléctrico, a temperaturas mayores a 2000 ºC. Debido a su finura –varias veces superior a la del cemento– este compuesto mineral en la mezcla de concreto permite una mayor y mejor oclusión de los poros, mejorando la interfase matriz agregado, y ofreciendo de esta manera un producto más estable, resistente y duradero.

Inicialmente, y durante algunos años, el HS fue empleado como adición para la elaboración de ladrillos; comenzó añadiéndose en determinadas proporciones a su composición, evidenciándose mediante la cocción propiedades tales como: buena estabilidad volumétrica, dureza y resistencia.

En los años cincuentas quedó registrada la primera prueba en concreto de cemento Portland con el uso del HS. Posteriormente, fue hasta principio de la década de los años 70 que comenzó a utilizarse aún de forma limitada, siendo la principal limitante la disponibilidad de material para el desarrollo de ensayes. Las investigaciones iniciales utilizaron sílice ahumado, un costoso aditivo en forma de sílice coloidal, resultante de la combustión del tetracloruro de silicio.

Debido a que la industria del ferrosilicio era considerada una fuente de contaminación importante, a mediados de la década citada se comenzó a recoger el HS de las fundiciones de silicio, consecuencia de la aplicación de rigurosas leyes para la protección del medioambiente. Hasta entonces, este subproducto pasaba a formar parte de desechos atmosféricos de importantes industrias en Europa y Estados Unidos. En la medida en que fue más riguroso el control de las emisiones –sobre todo en los países nórdicos– se fueron perfeccionando los mecanismos de filtración y captación de estos desechos. En la actualidad, en vez de desecharlo, el reto está en realizar investigaciones para establecer sus posibles aplicaciones y principales ventajas. Cabe decir que entre los primeros países que desarrollaron estudios del tema, sobresalen Noruega y el Reino Unido, donde se desarrollaron investigaciones que demostraron la elevada resistencia y baja porosidad en concretos elaborados con cemento Portland y adiciones de HS.

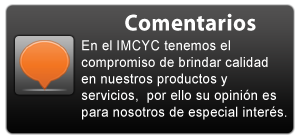

A partir de entonces han proliferado las investigaciones en torno al empleo del HS como adición al concreto estructural; constituyéndose en una de las razones más importantes por la que hoy se exhiben por todo el mundo colosales e imponentes obras de ingeniería de elevada resistencia y confiada durabilidad (Foto 1 y Tabla A).

El HS se ha convertido en una de las adiciones minerales más versátiles y apreciables para los productos provenientes de la amplia gama de cementos y concretos. En la Foto 2 se observa una instantánea de su apariencia, la que respondia en general a la de un polvo gris oscuro extremadamente fino, que por lo general puede encontrarse en el mercado en bolsas de 50 libras.

Actualmente, el consumo mundial de HS supera los 300 mil millones de toneladas al año. El proceso de fundición del silicio metálico se genera en grandes hornos de arco eléctrico sumergidos, un esquema general del proceso (Fig. 1). Este proceso inicia con el horno cargadode cuarcita, carbón vegetal, virutas de madera y carbón mineral. El carbón y la cuarcita utilizados deben ser muy puros y cuidadosamente lavados para eliminar impurezas y sustancias perjudiciales. Esta última es generalmente piedra de río que debe contener más de un 99% de dióxido de silicio. Las proporciones precisas de estos materiales se agregan continuamente por la parte superior del horno, mientras que el metal de silicio se impulsa por la parte inferior.

Los productos provenientes del carbón y la madera proporcionan un ambiente reductor cerca de la parte inferior del horno y fundamentalmente alrededor de los extremos de los electrodos. Los gases calientes, con el aumento de la carga mineral y fundente, y la temperatura elevada en los extremos de los electrodos, volatilizan la cuarcita. Este vapor de dióxido de silicio reacciona con el carbono puro para formar monóxido de carbono, monóxido de silicio, carburo de silicio y, finalmente, silicio metálico. Por otra parte el carbón en la zona de la reducción del horno separa el oxígeno de la mayor parte de monóxido de silicio, de los que algunos escapan a la parte alta del horno; de la reacción entre el monóxido de silicio y el dióxido de silicio se obtiene el HS, que es absorbido y recolectado en la chimenea desde la parte superior del horno por medio de aspiradoras.

La utilización del HS se realiza en dependencia de su disponibilidad: como polvo densificado o en forma acuosa. Cuando es suministrado a granel, se utilizan equipos similares a los del cemento, debiéndose almacenar en contenedores y silos impermeables adecuadamente identificados, que los protejan de la humedad y de la contaminación.

Las propiedades del HS que le hacen una adición al concreto tan especial, son: el pequeño tamaño de las partículas, la elevada superficie específica y el alto contenido de dióxido de silicio; aunque también la forma redondeada o esférica de sus partículas tiene una significativa influencia en la fluencia de la mezcla.

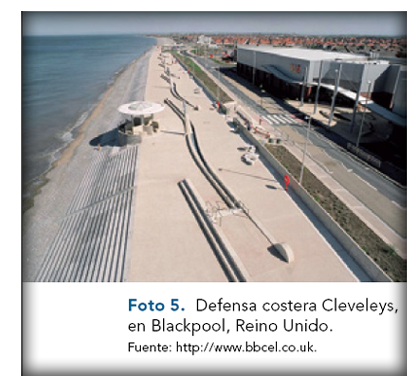

En la literatura especializada se refiere que el tamaño medio de las partículas de humo de sílice es de 100 a 150 veces más pequeña que la del cemento Pórtland; se trata de partículas esféricas con diámetro medio de aproximadamente 0.15 micras, cuya superficie específica se calcula alrededor de 15.000 a 30.000 m2/kg. Son estas características, las que propician que este material rellene los intersticios en la mezcla, aumentando la compacidad y disminuyendo la permeabilidad del producto final. Los edificios de gran altura no son los únicos exponentes del empleo de HS en la construcción actual, también presas, estructuras de puentes y defensas costeras construidas alrededor del mundo son portadoras de las ventajas del HS como adición mineral en el concreto (Fotos 3, 4 y 5).

La densidad del humo de sílice varía desde 150 hasta 700 kg/m³, siendo según la literatura especializada el de 550 kg/m³ el más adecuado para su uso como adición en el concreto. En su composición química el rasgo más significativo es que contiene más del 90% de dióxido de silicio, también contiene carbono, azufre y óxidos de aluminio, hierro, calcio, magnesio, sodio y potasio. Generalmente el HS es utilizado en proporciones de entre 5 y 12 % del peso del material cementante empleado para estructuras de concreto que requieren elevadas resistencias y/o permeabilidad.

El HS –para su empleo como adición en el concreto– no puede contener sustancias perjudiciales en cantidades tales que puedan afectar la durabilidad del material, o causar la corrosión de las armaduras. La Norma ASTM C 1240, reguladora del uso del HS como adición en el concreto, establece que el contenido de óxido de silicio deberá ser mayor al 85% Asimismo, define que la pérdida por ignición y el contenido de humedad deberán ser menores a 6% y 3%, respectivamente. Debe tenerse cuidado en la posible variabilidad de la composición de esta adición, pues al ser un subproducto industrial ésta podría no ser la correcta, afectándose así las propiedades del concreto.

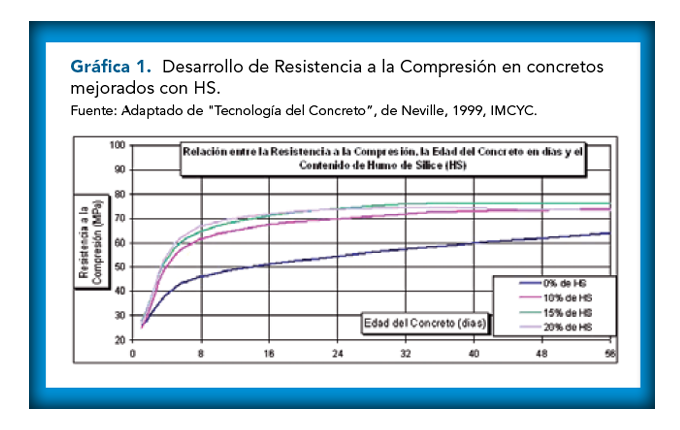

Por otra parte se constatan determinadas propiedades en el concreto adicionado con HS, ya sea en estado fresco o endurecido. En el concreto en estado fresco, cantidades superiores a un 10 % de SF en peso del cemento pueden provocar una mezcla poco manejable. De igual manera, por el aumento de la superficie específica en el concreto con HS, se podrían necesitar cantidades de agua superiores que podrían resultar en una mezcla poco trabajable, y por ende de baja resistencia. En el concreto en estado endurecido se manifiesta un marcado aumento de la resistencia a la compresión con el uso del HS (Gráfica 1); sin embargo, concretos de alta resistencia con el empleo de HS pueden alcanzar valores de resistencia a compresión que superan los 140 MPa.

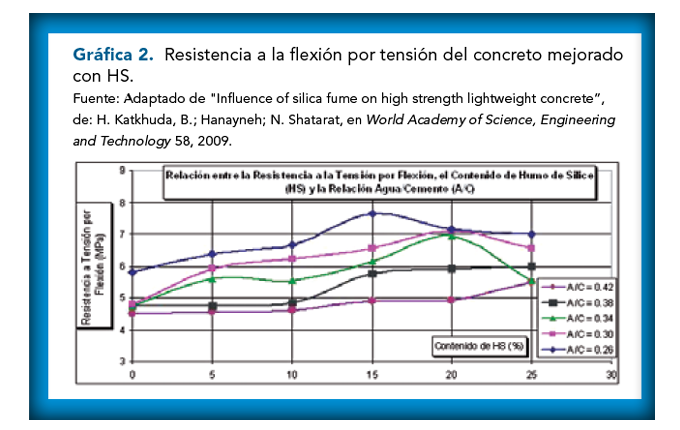

Como ya se ha comentado, en el concreto la adición del HS rellena las oquedades en la mezcla, haciéndola más densa y resistente, no solo a compresión sino también a tensión y flexión. Muestra de lo anterior se demuestra en un estudio desarrollado en Jordania, en que se demuestra que concretos ligeros adicionados con HS, en general incrementan su resistencia a flexión; siendo mayor el incremento cuanto menor es la relación agua/cemento (Gráfica 2).

Entre los ensayos más comunes que se le hacen al HS se encuentran: distribución del tamaño de partículas y superficie específica, determinación de la composición química, precisión del pH, índice de actividad puzolánica y ensayos de penetración de cloruros. En conclusión, el concreto mejorado con HS puede ser utilizado para elementos de concreto prefabricados y construidos in-situ, teniendo su uso muchas ventajas, entre las que sobresalen: la mejora en las propiedades del concreto en estado fresco y endurecido, la ganancia a largo plazo de los niveles de resistencia mecánica (a compresión, flexión y tensión), la menor permeabilidad y por tanto el considerable aumento de la durabilidad, la posible obtención de elevadas resistencias a edades tempranas y la mayor resistencia a la abrasión y al impacto. Asimismo, su uso tiene ciertas desventajas, siendo las más representativas su limitada disponibilidad en el mercado y su elevado costo; sin embargo éstas no detienen su generalizado e inapreciable empleo como adición en el concreto estructural a nivel mundial, en busca de estructuras más resistentes y durables.

Texto por: I. y E. Vidaud

|

|

|

|