Infraestructura

Poniéndose al día

En

fechas recientes, la administración del Gobierno Federal a través

de la SCT Centro Michoacán, se propuso mejorar la movilidad urbana

en Morelia. He aquí parte de los resultados.

En

fechas recientes, la administración del Gobierno Federal a través

de la SCT Centro Michoacán, se propuso mejorar la movilidad urbana

en Morelia. He aquí parte de los resultados.

Sin duda alguna, con la realización de proyectos como el Distribuidor Vial Salida a Charo, en Morelia, Michoacán, se busca, entre otras cosas dar una solución eficaz a la saturación vehicular que se presentaba, para con ello lograr incluso, mejorar la calidad del aire.

Solución al problema añejo

La construcción de esta obra ganadora del tercer lugar en la categoría

de Infraestructura del reciente Premio Obras CEMEX tiene como objetivo principal

resolver un problema muy añejo en uno de los principales cruceros

de la capital michoacana, ya que se encuentra ubicado en un punto neurálgico

donde el tránsito vehicular del Periférico confluye con el

procedente de la Ciudad Industrial, además de ser una de las entradas

al centro de Morelia.

Una solución como el Distribuidor vial salida a Charo se había

esperado durante largos años hasta que fue aprobada bajo un plan

integral que incluyó: terracerías, obras de drenaje, pavimentación

con concreto hidráulico, señalamiento, iluminación

del túnel y el viaducto, cruce para peatones, obras complementarias,

túneles para el paso subterráneo del Libramiento de Morelia;

viaducto para el paso superior de la calzada Madero-salida a Charo y sus

accesos; una glorieta a nivel para vueltas izquierdas, entre otros elementos

urbanos.

De acuerdo al ingeniero José Luis Flores Maza, representan de la

obra y parte fundamental del equipo de la empresa CMCO, SA de CV., este

importante trabajo mantuvo siempre un compromiso con el contexto, por un

lado porque uno de los objetivos básicos en el diseño del

distribuidor vial fue el establecer estrategias de mitigación del

medio ambiente y rehabilitación del área forestal.

Datos de interés

Proyecto: Caxcan, SA de CV.

Ejecutores del proyecto: CMCO.

Proyecto del túnel: Freyssinet, SA de CV.

Proyecto Electromecánico: Perth y López Ingenieros

Asociados, SA de CV.

Proveedor: CEMEX.

Volumen de concreto empleado: 23,853.86 M3.

Así, durante el desarrollo de la construcción no se debería

eliminar ninguno de los árboles y arbustos que existían en

el área por construir (150,000 m2); éstos fueron

trasplantados a zonas aledañas logrando salvar más del 80%

de las especies amén de que el proyecto incluyó la plantación

de varias especies vegetales en diferentes partes de la obra. Por otro lado,

al hacer los usuarios un menor tiempo de recorrido se lograría disminuir

la contaminación ambiental en esa parte de la ciudad, por la disminución

de emisiones a la atmosfera de monóxido de carbono.

A construir

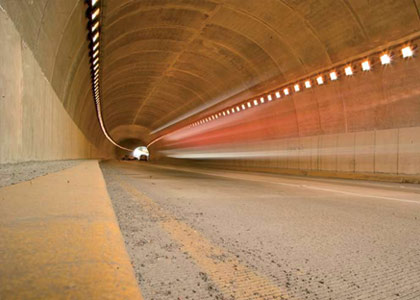

Los trabajos desarrollados consistieron en la construcción de un

túnel falso (primer nivel) para permitir la circulación en

forma continua por la parte inferior del libramiento en dirección

Camelinas– Central de Abastos, el cual está formado por dos

bóvedas paralelas tipo Techspan, construidas a base de dovelas de

concreto prefabricado; cada una de las bóvedas contará con

dos carriles de circulación, para cada sentido, con una longitud

total cada una de 204 m.

Los accesos

al túnel se formaron con la construcción de dos líneas

de pilotes tangenciales de 1.20 m de diámetro y longitudes variables

de 6 m hasta 14 m, dependiendo de la profundidad de la rasante del libramiento.

Asimismo, se excavaron y colaron en sitio utilizando el sistema Tremie,

teniendo como separación entre ejes 24.77 m en los cuales quedaron

dispuestos cuatro carriles y un camellón central de 3.77 m. Por su

parte, para el paso superior de la calzada Francisco I. Madero-Salida a

Charo, se construyó un viaducto elevado con una longitud total de

295.3 m, con una superestructura formada por nueve tramos de losa de concreto

reforzado, colocadas sobre once trabes de concreto presforzado (99 trabes

en total), de 32 m de claro y 17.8 m de ancho total, para alojar cuatro

carriles de circulación (dos por sentido), una barrera central separadora

y dos acotamientos de 1 m cada uno, guarniciones y parapetos para calzada,

para una carga móvil de diseño de t3s2r4 tipo I, vehículo

con tracto camión de tres ejes, semirremolque de dos ejes y remolque

de cuatro ejes (9 ejes en total).

Los accesos

al túnel se formaron con la construcción de dos líneas

de pilotes tangenciales de 1.20 m de diámetro y longitudes variables

de 6 m hasta 14 m, dependiendo de la profundidad de la rasante del libramiento.

Asimismo, se excavaron y colaron en sitio utilizando el sistema Tremie,

teniendo como separación entre ejes 24.77 m en los cuales quedaron

dispuestos cuatro carriles y un camellón central de 3.77 m. Por su

parte, para el paso superior de la calzada Francisco I. Madero-Salida a

Charo, se construyó un viaducto elevado con una longitud total de

295.3 m, con una superestructura formada por nueve tramos de losa de concreto

reforzado, colocadas sobre once trabes de concreto presforzado (99 trabes

en total), de 32 m de claro y 17.8 m de ancho total, para alojar cuatro

carriles de circulación (dos por sentido), una barrera central separadora

y dos acotamientos de 1 m cada uno, guarniciones y parapetos para calzada,

para una carga móvil de diseño de t3s2r4 tipo I, vehículo

con tracto camión de tres ejes, semirremolque de dos ejes y remolque

de cuatro ejes (9 ejes en total).

La subestructura de este elemento quedó conformada por dos apoyos

extremos en los cargadores 1 y 10, de concreto reforzado, sobre terraplenes

mecánicamente estabilizados, así como nueve apoyos intermedios,

pilas de la 2 a la 9, cada una con cinco pilastrones colados en sitio de

1.20 m de diámetro y longitudes de 11.44 m a 17.34 m. Por su parte,

sus accesos fueron construidos con base en terraplenes mecánicamente

estabilizados con una longitud de 123.25 m y altura de 0.00 a 5.0 metros,

en el acceso 1 (Centro- Catedral) y de 131.34 m y altura de 0.00 a 4.0 metros

en el acceso 2 (Charo-Ciudad Industrial).

En el

nivel intermedio (segundo nivel) y para dar solución a las vueltas

izquierdas, retornos, incorporaciones a la derecha y paso peatonal, fue

construida una glorieta ovalada con tres carriles de circulación,

con radio mayor de 95.5 m y radio menor de 50m que integra calles laterales

de dos carriles de circulación, tanto en el periférico como

en la Avenida Madero-salida a Charo. Para la construcción del túnel

-el elemento principal-, fueron aplicadas técnicas de vanguardia

con las cuales se garantizó la confiabilidad de la construcción,

con la aplicación de nuevas tecnologías, como el citado sistema

de arco triarticulado Techspan. Este sistema en cuestión provee todos

los beneficios de las estructuras de concreto prefabricado, más un

sinnúmero de ventajas sobre los sistemas convencionales para la fabricación

de túneles. A diferencia de otros sistemas de arco, cada estructura

Techspan se diseñó estructural y geométricamente para

cada caso, basándose en las características especificas del

proyecto, como fueron la longitud del claro, tipo del suelo y los requerimientos

en la secuencia de construcción. En este caso la forma de la bóveda

fue optimizada por el departamento de proyectos, desde de un punto de vista

técnico y económico para cumplir con los requisitos geométricos

especificados.

En el

nivel intermedio (segundo nivel) y para dar solución a las vueltas

izquierdas, retornos, incorporaciones a la derecha y paso peatonal, fue

construida una glorieta ovalada con tres carriles de circulación,

con radio mayor de 95.5 m y radio menor de 50m que integra calles laterales

de dos carriles de circulación, tanto en el periférico como

en la Avenida Madero-salida a Charo. Para la construcción del túnel

-el elemento principal-, fueron aplicadas técnicas de vanguardia

con las cuales se garantizó la confiabilidad de la construcción,

con la aplicación de nuevas tecnologías, como el citado sistema

de arco triarticulado Techspan. Este sistema en cuestión provee todos

los beneficios de las estructuras de concreto prefabricado, más un

sinnúmero de ventajas sobre los sistemas convencionales para la fabricación

de túneles. A diferencia de otros sistemas de arco, cada estructura

Techspan se diseñó estructural y geométricamente para

cada caso, basándose en las características especificas del

proyecto, como fueron la longitud del claro, tipo del suelo y los requerimientos

en la secuencia de construcción. En este caso la forma de la bóveda

fue optimizada por el departamento de proyectos, desde de un punto de vista

técnico y económico para cumplir con los requisitos geométricos

especificados.

Una vez

terminada la fase de diseño las dovelas de concreto se formaron de

acuerdo a una geometría definida por medio de sofisticadas técnicas

de prefabricado diseñadas en Europa y Norte América. Se fabricaron

208 dovelas con ancho de 2.40 m, 36 dovelas en ancho estándar de

2.20 m, y 136 dovelas especiales con ancho variable en 40 medidas diferentes.

Una vez

terminada la fase de diseño las dovelas de concreto se formaron de

acuerdo a una geometría definida por medio de sofisticadas técnicas

de prefabricado diseñadas en Europa y Norte América. Se fabricaron

208 dovelas con ancho de 2.40 m, 36 dovelas en ancho estándar de

2.20 m, y 136 dovelas especiales con ancho variable en 40 medidas diferentes.

Por su parte, la bóveda Techspan fue montada combinando dovelas de

concreto armado prefabricado. Cada elemento constó de una sección

de medio arco. La base de cada elemento se colocó sobre una zapata

de cimentación in situ. Los elementos se soportan entre sí

ejerciendo presión entre ellos en la clave.

Compromiso concreto

En cuanto a la materia prima necesaria para la fabricación del concreto

empleado fue necesario traer agregados que no son de la región ya

que la especificación del proyecto y las necesidades de ejecución

de la obra (concretos acelerados), demandaban propiedades tales como baja

absorción y peso volumétrico alto, las cuales no fueron factibles

de encontrar en la zona. Lo anterior contó en todo momento con la

constante supervisión tanto interna de CEMEX Concretos, como por

parte del contratista y las entidades gubernamentales, las cuales avalaron

en todo momento los procesos y materias primas empleadas. De esta manera

los concretos para la fabricación en sitio de todos los elementos

estructurales fueron especificados desde F´c=100 kg/cm2

hasta los 350 kg/cm2, fabricados en su totalidad con aditivos reductores

de agua de mediano y alto rango para obtener una trabajabilidad adecuada,

respetando las relaciones agua cemento necesarias para un buen desempeño

y cumplimiento de las normas aplicables del proyecto, tanto de las normas

de la SCT como las NMX.

Flores Maza precisa que en el caso de elementos especiales fue empleado

concreto de alta resistencia a edades tempranas para elementos prefabricados,

alcanzando hasta los 450 kg/cm2 en 24 hrs. Éstos requirieron

de un diseño de mezcla que incluía relaciones agua-cemento

muy bajas, acelerante libres de cloruro para disminuir el ataque en el acero

de refuerzo, entre otros aditivos, como los fluidizantes de alto desempeño

que permitieron tener la plasticidad necesaria para su colocación

sin necesidad de utilizar vibradores para su compactación; es decir

que incluían propiedades autocompactables para un mejor acabado y

rapidez de colocación, lo cual ayudó a una mejor ejecución

de obra, así como representar un ahorro en los procesos constructivos.

Estos concretos -enfatiza el especialista- requirieron de una estrecha coordinación

entre el fabricante (CEMEX) y la constructora (CMCO), ya que por la misma

especificación de la mezcla en cuanto a su adquisición de

resistencia a edades muy cortas, la logística fue indispensable para

sortear las dificultades de transporte y colocación.

Beneficios en camino

Después de su inauguración, residentes de Morelia y de municipios

aledaños como Charo y Tarímbaro, así como transportistas,

comerciantes y productores, coincidieron en destacar los beneficios de esta

importante obra vial que por varios años fue solicitada, ya que se

han reducido los embotellamientos y el riesgo de accidentes es menor. Expresado

lo anterior por los responsables de la obra, agregan que en promedio, cada

residente ha reducido hasta en 70% sus tiempos de traslado al no tener que

hacer alto en este crucero.

La realización y término exitoso de la obra representa para

CMCO, comentan, “la oportunidad de medir nuestras fuerzas y saber

que somos capaces de enfrentar nuevos retos con mayor entereza y con la

experiencia de haber concluido a satisfacción de la SCT una obra

que en la actualidad es referente de la ciudad de Morelia.

Para todo el personal fue muy satisfactorio haber entregado buenas cuentas

y nos sentimos orgullosos de haber participado en la construcción

de una obra de gran envergadura como lo fue este distribuidor vial”.

Atrás han quedado las inconformidades de vecinos que se manifestaron

al sentirse afectados, los frecuentes desvíos del tráfico

y rutas alternas cercanas a las áreas de construcción, las

modificaciones o adecuaciones del proyecto original, etc. Hoy, gracias a

las estrategias de logística desarrolladas, el panorama que se observa

es totalmente diferente, dinámico y eficaz. c

Víctor Hugo Martínez

Fotos: Cortesía CEMEX y CMCO SA de CV.

Vota por el artículo |

|

|