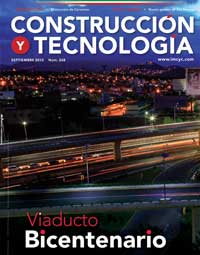

Portada

Viaducto Bicentenario

Una de las obras más importantes –controvertida pero necesaria– es esta vialidad recientemente inaugurada en su primer tramo.

Hace

50 años, la televisión mexicana anunciaba que había

una zona perfecta para vivir lejos del tumultuoso Distrito Federal. El comercial

era simple: una nave espacial con dos marcianos que decían “ciudad

a la vista”, frase que un locutor repetía para agregar: “No

busque en otra parte, Ciudad Satélite ya lo tiene todo: agua, luz,

teléfonos, servicios existentes verdaderos, drenajes, banquetas y

pavimentos de concreto”.

Hace

50 años, la televisión mexicana anunciaba que había

una zona perfecta para vivir lejos del tumultuoso Distrito Federal. El comercial

era simple: una nave espacial con dos marcianos que decían “ciudad

a la vista”, frase que un locutor repetía para agregar: “No

busque en otra parte, Ciudad Satélite ya lo tiene todo: agua, luz,

teléfonos, servicios existentes verdaderos, drenajes, banquetas y

pavimentos de concreto”.

Satélite y sus alrededores, cuya referencia más notable se

encuentra en las torres diseñadas por Mathias Goeritz y Luis Barragán,

se fue convirtiendo en una zona conflictiva por la que transitan diariamente

300 mil vehículos. La solución a este caos se basa en la construcción

del Viaducto Bicentenario (VB), obra magna que el 21 de abril de 2008 fue

otorgada a OHL Concesiones, compañía responsable de diseñar,

construir y explotar la vialidad que tendrá una longitud total de

32 kilómetros. En términos generales, el proyecto consta de

tres partes: un viaducto de 22 km que comprende un trayecto de Cuatro Caminos

a Izcalli; la construcción del viaducto de entrada a la ciudad de

México, así como la prolongación de 10 kilómetros

en ambos viaductos.

La madre patria en

el Bicentenario…

OHL Concesiones es una de las mayores inversionistas en el mercado internacional

de infraestructuras, lo que la sitúa entre las diez primeras empresas

en el ranking mundial. Esta sociedad, filial del Grupo OHL, es uno de los

grupos líderes de construcción, concesiones y servicios de

España. Fue constituida en 2000 para desarrollar todo tipo de infraestructuras

en cualquier lugar del mundo, mediante el sistema de concesiones.

En México, esta compañía es uno de los principales

actores del sector, de tal suerte que se adjudicó en el renglón

de las autopistas de peaje la construcción y explotación de

una autopista de 155 km en 2003, así como la construcción

y explotación de la carretera Amozoc-Perote. A principios de 2008

le fueron adjudicadas dos nuevas infraestructuras carreteras: el libramiento

norte de la ciudad de Puebla y el Viaducto Elevado Bicentenario en el Estado

de México.

...y amigos que le acompañan

OHL repartió la carga de trabajo entre las empresas prefabricadoras

que participan en el VB, lo cual implica el conocimiento integral de sus

capacidades, su control de calidad y el ritmo de producción y entrega.

Presente está Grupo ITISA, una de las compañías más

importantes en el rubro de la prefabricación.

El ingeniero Gabriel Santana –su Director de Desarrollo de Negocios–

relata que ITISA construyó casi el 50 por ciento de las vigas principales,

las tabletas y los parapetos de la primera fase del VB. “En la segunda

parte de la obra fabricamos principalmente tabletas y parapetos, decisión

basada en el tamaño de nuestra planta, en la inversión que

hicimos en los moldes y en el gran rendimiento (el número de veces

que cuelas en un molde por semana) que le hemos ofrecido a la compañía

concesionaria”, señaló.

Este sistema constructivo, en su parte conceptual, ya se ha utilizado muchas

veces en nuestro país. Se trata del Sistema Gerber, que en el caso

del VB tuvo piezas más evolucionadas, lo que significa que existió

un uso más eficiente del concreto. Así, esta obra es más

ligera que el viaducto de San Antonio y todos los demás puentes elevados

realizados con el mismo sistema y que han sido diseñados por la misma

empresa proyectista.

“De ingeniero a ingeniero puedo decir este proyecto es altamente prefabricado,

lo cual ha hecho posible que se construya con mayor rapidez y con el mínimo

de inconvenientes a la ciudadanía”.

La cimentación profunda y los colados complementarios que unen todos

los prefabricados no se pueden evitar; necesariamente tienen que ser hechos

in situ. No obstante, prácticamente la cimbra es inexistente, por

lo cual se

ganó tiempo de ejecución y se eliminaron molestias. En resumen:

hay menos piezas, y cada una de ellas es más ligera, lo que da como

resultado una obra más sencilla y más bonita.

La prefabricación, subutilizada en México

“Persisten los prejuicios sobre el método

prefabricado. Muchos ingenieros piensan que este tipo de obras son peligrosas

ante un sismo, y por ello prefieren colar en obra. Sin embargo, cuando les

explicamos la forma en que logramos que una obra se comporte como una estructura

continua modifican su punto de vista y lo adoptan como sistema. El secreto

está lograr una mejor retroalimentación entre los gremios

prefabricadores, los ingenieros proyectistas estructurales y los arquitectos”,

dijo Gabriel Santana.

“La prefabricación está subutilizada en México

porque los implicados en este campo no hemos sabido difundir las ventajas

y las bondades de este sistema constructivo. Las universidades deberían

incorporar.

Fuerza

tapatía

Fuerza

tapatía

Arquitectura Prefabricada de Concreto (APREC) es una joven empresa que cumple

cinco años de existencia. Su oficina matriz está en Guadalajara;

pero su planta está en Teoloyucan, Estado de México, lo cual

le permite atender el mercado del centro del país y participar de

obras como el VB.

Ricardo Delgado González –su director general– explica

que su compañía produce piezas prefabricadas de bajo peralte,

con cierta inclinación hacia los aspectos arquitectónicos;

“eso no quiere decir que no podamos fabricar cualquier elemento estructural”,

afirma. El ingeniero explica que APREC participa en la fabricación

y transportación de las tabletas usadas en el VB, las cuales forman

los carriles. “Tenemos a nuestro cargo el 25% del total de las tabletas

a fabricar, que son de diferentes tipos y de una longitud de entre 12 y

16 metros. También construimos los parapetos o barreras laterales

que van sobre esas tabletas; hablamos de cerca de siete kilómetros

del total”.

APREC tiene un ritmo de producción de 120 piezas por semana, dice

el ingeniero Delgado González, quien explica que el concreto es el

elemento más importante en este tipo de obras. Tanto la varilla como

el acero de presfuerzo son estándar. El concreto es de 600 kilos

por centímetros cuadrado lo cual ofrece una resistencia del 80% a

las 16 horas, lo que impide que las tabletas tengan deformaciones y que

la vialidad tenga pendientes o movimientos indeseables, advierte el entrevistado.

“El concreto usado es de gran fluidez, con revenimientos de alrededor

de 22 cm. Es complicado llegar a estos estándares de calidad, tecnológicamente

hablando, ya que el concreto de 600 (fabricado en planta) requiere de una

experiencia previa. Contamos con un laboratorio para conocer la calidad

de los agregados y el concreto, el estándar que manejamos es un concreto

de f’c de 400, 450; pero aquí, estamos ante un reto ya que

lo que se necesita es de 600. Hemos resuelto exitosamente el asunto y no

hay ningún problema”, concluye.

Mecano entra al juego

El arquitecto Julio César Muñoz Cano Escalona, director de

construcción de Mecano, relata que su empresa es responsable de la

construcción de 30% de las trabes que tienen aletas o ballenas, como

se les conoce. “En la primera etapa fabricamos 58 y en la actual haremos

un total de 180”. Ninguna de las empresas prefabricadoras instaladas

en México podría haber hecho todo el segundo piso en solitario,

dice el entrevistado, “sobre todo si se toma en cuenta que este tipo

de trabajo es una tarea de artesanos. Trabajamos con una resistencia de

550, aunque en momentos llegamos a 600 por cuestiones propias del clima

en donde está nuestra planta”, dice el entrevistado, quien

establece que se comprometieron a seguir un ritmo de producción semanal

para colar entre cuatro y cinco piezas de entre 80 y 120 metros cúbicos

de concreto; “en ocasiones pudimos rebasar esa cantidad y llegamos

a siete unidades”, enfatiza.

OHL es una compañía que está poniendo a prueba la calidad

y la formalidad de las empresas prefabricadoras nacionales y creo que no

les hemos fallado. Los españoles son exigentes y tienen los ojos

puestos en nuestros controles de calidad, así como en el ritmo de

producción”, afirma.

Números concretos

• Diariamente circulan por el periférico

norte, en ambos sentidos, poco más de 300 mil vehículos (30

mil de transporte público y carga).

• Si se utiliza el VB en horas no pico, el recorrido de Lomas Verdes

a Cuatro Caminos, o viceversa, se realiza en un promedio de cuatro minutos.

• El Viaducto Bicentenario contará con distribuidores viales

estratégicos: Cuatro Caminos, Río San Joaquín, Gustavo

Baz Prada, Lomas Verdes, Santa Mónica, Valle Dorado, Perinorte, José

López Portillo y Tepalcapa.

• Las pilas de cimentación tienen entre 13 y 40 metros de profundidad.

• La altura promedio es de 9.75 metros. La del segundo piso en periférico

sur es de entre 12 y 14 metros.

De otras piezas

Fue Pretencreto la empresa que fabricó todas las zapatas columnas

del segmento Cuatro Caminos-Lomas Verdes, y que trabaja actualmente para

construir el 50% de ese tipo de piezas que se colocarán en el tramo

restante. Sergio Cámara Franco –director general de Pretencreto–

señaló a CyT, que las zapatas columnas se dividen en familias

(C1, C2, C3, C4.C5) y sus dimensiones son variables en grupos de 2.50 metros

de altura. “Son columnas huecas, zapatas macizas de concreto que miden

3.60 metros x 4.60 x 1.60 a 1.80 metros de peralte. Se trata de una pieza

que nace en una sección rectangular que se va acartelando. Al final,

se abre en un capitel. Así se conforma la estructura”. También

comenta que: “Estructuralmente, llevan un armado de acero de refuerzo

denso, y torones en toda su longitud con una trayectoria diagonal; alrededor

de 300 torones de 3/8. Es una cantidad importante de presfuerzo que dará

la resistencia que requiere la columna”, apunta. Este tipo de elementos

no se habían fabricado antes en México, comenta el entrevistado;

“lo que se había hecho eran las columnas precoladas en el viaducto

elevado del Distrito Federal, por lo que tuvimos que desarrollar toda la

ingeniería relacionada con las mesas de presfuerzo y la elaboración

de los moldes. Como la trayectoria es diagonal asumimos que la opción

adecuada sería fabricarlas en pares (las zapatas iban casi pegadas),

lo que permitió evitar desperdicios y minimizar las diferencias.

La idea se la presentamos a OHL y fue aceptada. Fue una pieza complicada

y un gran trabajo de nuestra área de ingeniería”.

Como presidente de ANIPPAC, afirma Cámara Franco,

“pienso que es importante que la mayor parte de estas obras se construyan

con el método prefabricado. En la obra del VB participan seis de

nuestras afiliadas porque es imposible que una sola asuma todo el proyecto.

La obra está

a pie de calle, por lo que los demás estructuristas pueden ver las

bondades y ventajas de la prefabricación. Somos empresas mexicanas

que damos pocas molestias; somos sustentables porque prácticamente

no usamos madera y contribuimos a la conservación de los bosques,

pero también porque usamos materiales reciclados y porque nuestros

desechos son mínimos y no contaminan”.

La obra está

a pie de calle, por lo que los demás estructuristas pueden ver las

bondades y ventajas de la prefabricación. Somos empresas mexicanas

que damos pocas molestias; somos sustentables porque prácticamente

no usamos madera y contribuimos a la conservación de los bosques,

pero también porque usamos materiales reciclados y porque nuestros

desechos son mínimos y no contaminan”.

Además, “nuestros concretos son de alta resistencia; no requieren

mantenimiento; nuestros acabados son aparentes y tenemos costos controlados

que garantizan la velocidad de la construcción y durabilidad”,

enfatiza. c

Juan Fernando González G.

Fotos: Sófocles Hernández

Vota por el artículo |

|

|