Portada

Ingeniería a toda prueba

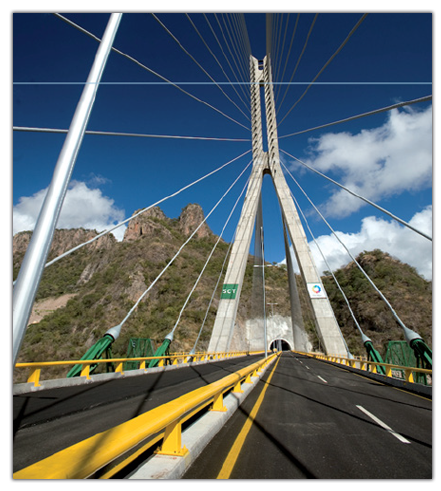

Una gran obra de ingeniería que pone de nueva cuenta la trascendencia del talento y la ingeniería local a nivel internacional; que brinda beneficios tangibles para el desarrollo regional, eso es parte de lo que puede describir al icónico Puente Baluarte.

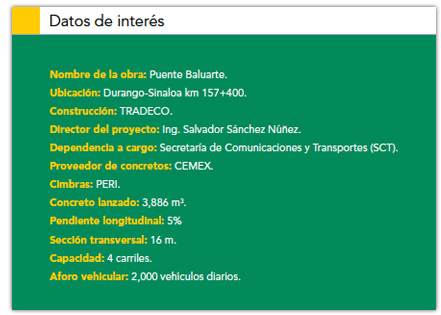

Una de las obras de mayor relevancia y trascendencia para la industria de la construcción y el país, es indudablemente el Puente Baluarte, ubicado en el límite de los estados de Durango y Sinaloa. Esta magna obra de ingeniería concentra la modernización de la autopista Durango-Mazatlán correspondiente al eje carretero Matamoros-Mazatlán, uno de los 14 corredores troncales prioritarios de la red carretera nacional.

Se trata de la infraestructura más importante y emblemática que se haya hecho en la historia de la ingeniería reciente de México, tanto por el reto que supuso su construcción como por la aplicación de la tecnología más avanzada y la conjunción de esfuerzos políticos y sociales que reunió para volverse una realidad gracias al talento de miles de obreros, ingenieros y especialistas mexicanos involucrados en ella.

El Puente Baluarte, es una obra de alta especificación con una longitud de 1,124 m. Actualmente es la estructura atirantada más grande de América Latina, puesto que cuenta con una altura a nivel de calzada de 402.57 m, que libra una barranca de esta profundidad con un claro central de 520 m construido con base en dovelas metálicas de 12 m, y que actualmente permite que el recorrido entre la ciudad de Durango y la de Mazatlán se realice en tres horas y media (cuando anteriormente se realizaba en más de seis).

Asimismo, posee una sección transversal de 16 m de ancho de calzada para cuatro carriles sujeta de 122 tirantes que permitirán circular a 110 km/h albergando un promedio de 2,000 vehículos por día que transitarán por una pendiente longitudinal menor al 5%.

Planeación perfecta

Lo impactante de su realización comienza en su ubicación: una zona montañosa que forma parte del corredor carretero número 5, que integra a las ciudades de Mazatlán, Durango, Torreón, Gómez Palacio, Saltillo, Monterrey, Reynosa y Matamoros, entre otras, con una longitud de 1,241 Km, denominado comúnmente “El espinazo del diablo”.

Lo impactante de su realización comienza en su ubicación: una zona montañosa que forma parte del corredor carretero número 5, que integra a las ciudades de Mazatlán, Durango, Torreón, Gómez Palacio, Saltillo, Monterrey, Reynosa y Matamoros, entre otras, con una longitud de 1,241 Km, denominado comúnmente “El espinazo del diablo”.

Cabe recordar que como antecedentes de esta obra y de su solución de atirantamiento estructural en el país, pueden mencionarse el Puente Coatzacoalcos II, el Puente Tampico y el Puente Mezcala. Sin embargo, este proyecto tuvo otro tipo de requerimientos y exigencias técnicas de mayor envergadura.

El ingeniero Salvador Sánchez Núñez, director del proyecto y representante de Tradeco Infraestructura S.A. de C.V., en entrevista para Construcción y Tecnología en Concreto explicó que para lograr el reto de construir el Puente Baluarte –hablando no sólo de la estructura misma– se requirió de una planeación y logística elaborada con personal especializado de mucha experiencia, debido a que tenían en mente en todo momento la consigna de llevar adelante en buenos términos el trabajo ingenieril, teniendo como reto mayúsculo construir en una de las orografías más complicadas del país.

“ Por todo lo que implicaba la ubicación y el proyecto en sí mismo debíamos tener una capacidad de actuación y respuesta eficaces para responder al menor costo y tiempo de ejecución debido a la estrechez del programa de actividades, pensando que el trabajo de oficina fuera lo más cercano posible a la realidad de la obra.

De este modo, el proyecto inició con una serie de visitas al sitio y estudios preliminares. Y ya como punto de partida se realizaron obras para los caminos de acceso, para lo cual fue necesario abrir más de 22 km en los cuales se tuvieron que desplazar aproximadamente dos millones de metros cúbicos de terracerías y realizar diversos cortes para acceder desde la comunidad de El Palmito, en Sinaloa, hasta el emplazamiento de la obra”, comentó el entrevistado.

“Todo ese trabajo de obras preliminares, implicaba un paquete de ingenierías involucradas: identificación de brechas según la topografía del terreno; estudios de gabinete para la interpretación de datos para la posterior toma de decisiones en cuanto a las distintas opciones de rutas y la identificación de la volumetría. La realización de todo lo anterior era indispensable para trasladar simultáneamente a los cientos de trabajadores, así como materiales y maquinaria pesada que se requerirían.

“Todo ese trabajo de obras preliminares, implicaba un paquete de ingenierías involucradas: identificación de brechas según la topografía del terreno; estudios de gabinete para la interpretación de datos para la posterior toma de decisiones en cuanto a las distintas opciones de rutas y la identificación de la volumetría. La realización de todo lo anterior era indispensable para trasladar simultáneamente a los cientos de trabajadores, así como materiales y maquinaria pesada que se requerirían.

Como paso siguiente, se generó un plan de ataque en los distintos frentes de trabajo por venir los cuales incluían terracerías, obras de drenaje y revestimiento. Cada una de estas tareas consideraba una amplia gama de actividades que necesitaban relacionarse entre sí para no generar bloqueos, interrupciones o tiempos muertos en la obra, la estrategia y planeación debía ser perfecta”, enfatizó.

“ De forma paralela a lo anterior se definieron las obras para albergar las instalaciones de todo el personal involucrado. Inicialmente los campamentos (dimensionados de acuerdo al número de personal que participa en el proyecto), así como oficinas, talleres, almacenes, áreas de esparcimiento, comedores, luz, agua potable e instalaciones sanitarias. En este sentido, para esta obra se calcularon 25 edificios para tal fin incluyendo dormitorios, comedores, almacén, taller mecánico, enfermería, además de una cancha de futbol, área de estacionamiento, pila filtrante e instalaciones para el buen manejo del agua. Una vez concluido todo esto la obra (visible) comenzó”.

Cimientos en la roca

La cimentación de este gran proyecto se concentra en doce pilas. Siete corresponden al margen del estado de Sinaloa, y cinco al margen de Durango. El primer paso para cimentar el puente fue excavar las pilas del margen Sinaloa 12, 11, 10, 6, 7, 8 y 9 por tener la condicionante de una topografía más accidentada. El procedimiento de excavación consistió en barrenar a 6 m de profundidad con un diámetro de 3”, con un equipo de perforación track drill. Una vez que estuvieron diseñadas las plantillas de barrenación (cuadrículas), fue calculada la cantidad de explosivo que se debía utilizar por metro cúbico de material. Terminada la barrenación del área correspondiente se procedió a cargar el explosivo suficiente para dar la fragmentación del material requerido para su fácil manejo al retiro del mismo.

Ejecutada la voladura se rezagó el producto de la misma y una vez que se terminó, se procedió a barrenar para el siguiente ciclo para desalojar los 6 m del nuevo evento y así sucesivamente hasta llegar al desplante de las zapatas. En paralelo a esta actividad, otras cuadrillas realizaron los anclajes en los taludes, y de requerir el terreno barreprotección o estabilización adicional se colocó concreto lanzado y malla electrosoldada, en algunos casos malla de triple torsión. Por su parte, en el margen Durango, el orden de excavación fue de la siguiente manera: comenzando con la pila 5 hasta la 1, el procedimiento fue similar. Concluidas las excavaciones en ambos extremos, a nivel de desplante de los apoyos se procedió a colar una plantilla de concreto y posteriormente se instaló el armado de las zapatas con el acero de refuerzo previamente habilitado, de acuerdo al proyecto, respetando estrictamente la geometría indicada en los planos de construcción. La zapata más grande que se coló tuvo dimensiones máximas de 18 x 30 m.

Por su parte, en el margen Durango, el orden de excavación fue de la siguiente manera: comenzando con la pila 5 hasta la 1, el procedimiento fue similar. Concluidas las excavaciones en ambos extremos, a nivel de desplante de los apoyos se procedió a colar una plantilla de concreto y posteriormente se instaló el armado de las zapatas con el acero de refuerzo previamente habilitado, de acuerdo al proyecto, respetando estrictamente la geometría indicada en los planos de construcción. La zapata más grande que se coló tuvo dimensiones máximas de 18 x 30 m.

Posteriormente, fue instalada la cimbra para hacer el colado del concreto para el elemento estructural en cuestión: los pilones y por ende la bifurcaciones de columnas que dan sustento a la corona del puente. Las modalidades para realizar esta acción fueron por gravedad (tiro directo), con bomba o con grúa de construcción y bacha; se vigiló que al momento de estar vaciando el concreto, éste se consolidara con vibradores de inmersión eléctricos o neumáticos. Después de ocho horas como tiempo mínimo se retiró la cimbra y se colocó la membrana de curado sobre la cara del elemento terminado, evitando con esto la presencia de grietas generadas por el calor al estar fraguando el concreto.

Mención aparte merece la realización de los cuerpos de los pilones 5 y 6 para los cuales se habilitó un equipo de construcción independiente. Éstos fueron construidos en tres etapas: primera, la instalación del armado del cuerpo de pila de la sección rectangular hasta la elevación de proyecto, colocando el molde con altura de 5 m; la realización de la alineación y el troquelamiento de la cimbra para proceder a colocar el concreto, así como realizar el colado, esperar el fraguado del concreto aproximadamente 10 hrs y retirar el molde o cimbra, para iniciar el ciclo siguiente. La segunda etapa consistió en iniciar el armado de los brazos de la pila, colocar el molde para hacer colados de 3 m verticales y colar el concreto hasta la altura del cabezal y finalmente, realizar la construcción del mástil o “Y” dejando previamente embebidos los ductos por donde se anclaron los tirantes.

Mención aparte merece la realización de los cuerpos de los pilones 5 y 6 para los cuales se habilitó un equipo de construcción independiente. Éstos fueron construidos en tres etapas: primera, la instalación del armado del cuerpo de pila de la sección rectangular hasta la elevación de proyecto, colocando el molde con altura de 5 m; la realización de la alineación y el troquelamiento de la cimbra para proceder a colocar el concreto, así como realizar el colado, esperar el fraguado del concreto aproximadamente 10 hrs y retirar el molde o cimbra, para iniciar el ciclo siguiente. La segunda etapa consistió en iniciar el armado de los brazos de la pila, colocar el molde para hacer colados de 3 m verticales y colar el concreto hasta la altura del cabezal y finalmente, realizar la construcción del mástil o “Y” dejando previamente embebidos los ductos por donde se anclaron los tirantes.

Construcción de superestructura

El Puente Baluarte cuenta con 170 dovelas de concreto que conforman la calzada de rodamiento, de las cuales 150 están situadas entre pilas secundarias y fueron construidas en sitio con carros en doble voladizo y 20 dovelas se ubican hacia el claro principal. Cada dovela tiene una longitud de 4 m. Este procedimiento requirió que se efectuaran pruebas y verificaciones para asegurar que las estructuras están en condiciones para soportar los esfuerzos de carga esperados. Cabe decir que con la ayuda de la grúa se levantó e instaló el conjunto prefabricado a su posición final.

Una vez concluida la construcción de las dovelas (habilitadas, desplazadas y coladas el claro central) comenzó la instalación de los tirantes desde los pilones. Este procedimiento se fue realizando sistemáticamente hasta lograr el cierre del claro central haciendo pruebas de calidad en cada proceso. “Es importante mencionar que en cada elemento se dio una tensión inicial al 30% de la fuerza; luego se colocó el perfil montel; se armó la losa y fue colada. Una vez que el elemento que conforma la corona del puente alcanzó el 80% de f´c del concreto se complementó el tensado del tirante al 100% de su fuerza correspondiente”, indicó el ingeniero Salvador Sánchez Núñez.

“Trabajamos de manera simultánea al otro lado de la pila para restablecer el equilibrio. Las dovelas fueron postensadas de manera definitiva por cables de presfuerzo anclados en el concreto. La operación se repitió guardando continuamente el equilibrio por cada lado de la pila, hasta el cierre del tramo. Posteriormente el carro se desmontó y quedó disponible para ser utilizado sobre otra pila”.

Parece fácil pero no lo es. Muchos meses después de haber iniciado los trabajos preliminares, justo en enero de 2012, Felipe Calderón celebró el cierre del claro central del puente; las obras concluyeron meses más tarde. Sin embargo, ese cierre simbólico era una buena señal de la conclusión de los trabajos más demandantes de la obra.

Si ampliamos la perspectiva, habrá que decir que en la construcción del Puente Baluarte, así como del túnel El Sinaloense participaron en total cinco consorcios que agruparon a 21 empresas constructoras, 6 empresas de asesoría en proyectos y 7 compañías más de seguimiento y control de obra. La obra finalmente requirió de más de 12,000 toneladas de acero de refuerzo y 90,000 metros cúbicos de concreto hidráulico, así como la intervención de 1,500 trabajadores e ingenieros mexicanos.

Múltiples beneficios

Múltiples beneficios

Hecho realidad, merecedor de premios y reconocimientos, esta obra cuenta entre sus beneficios el incrementar de manera significativa la afluencia a Mazatlán convirtiéndolo en el centro turístico más importante del Pacífico Norte; mejorar la conectividad entre la zona comercial e industrial del norte del país con el Pacífico mexicano y hacia el Golfo de México; conectar los municipios de Concordia y Mazatlán, en Sinaloa con Pueblo Nuevo, el Salto y Otinapa en Durango, todo lo anterior beneficiando a más de un millón de personas de esas localidades, entre otros beneficios más que sucedieron durante su proceso constructivo.

Desde estas páginas extendemos un humilde reconocimiento a todos los que con su trabajo y visión dieron todo lo mejor de sí para hacer esta obra una realidad que es motivo de orgullo para todos los mexicanos.

CONTENIDOS