Recuento

Una forma de concreto premezclado

A

fines de 1974 los autores de este artículo relataron para la Revista

del IMCYC, la prueba de alta velocidad a que fue sometido el producto Styrocreto,

en una demostración hecha a dirigentes ferroviarios alemanes. Destaca

el hecho de que vislumbraban un futuro interesante para este material, debido

a sus cualidades de ligereza, resistencia y aislamiento térmico.

A

fines de 1974 los autores de este artículo relataron para la Revista

del IMCYC, la prueba de alta velocidad a que fue sometido el producto Styrocreto,

en una demostración hecha a dirigentes ferroviarios alemanes. Destaca

el hecho de que vislumbraban un futuro interesante para este material, debido

a sus cualidades de ligereza, resistencia y aislamiento térmico.

Elaborar Styrocreto en plantas mezcladoras móviles no es labor cotidiana;

se requieren condiciones especiales y una organización determinada

para producir este concreto ligero bajo los principios de alta eficiencia

y calidad. En la prolongación de la ruta de vías férreas

para pruebas de alta velocidad (250 km/h) de los Ferrocarriles Federales

de Alemania, (Fig. 1) en el tramo Hannover-Hamm (jurisdicción de

las estaciones de Rheda y Oelde), se aplicaron algunos metros cúbicos

de Styrocreto como capa soportante y aislante térmico. Este Styrocreto

fue elaborado en la planta móvil de Beckum.

Tecnología

En relación al tipo de concreto ultraligero, cuyos pesos volumétricos,

según la dosificación, con Styrocreto varían de entre

300 y 1 000 kg/m3. Los valores de resistencia obtenidos con este concreto

ligero –comparado con los comunes– son menores; sin embargo,

tiene como principal ventaja un magnífico poder de aislante térmico.

Como aglutinantes se usan cementos de tipos normales mientras que, como

agregados, son usadas partículas espumadas de forma esférica

de Styropor de diámetros de hasta de 8 mm. Para lograr una adherencia

correcta de la lechada de cemento al Styropor, tanto durante el mezclado

como en el Styrocreto resultante, se requiere que la superficie del Styropor

sea pretratada. En este caso, Styropor- Mix, es un agregado ya con las superficies

pretratadas, listo para ser mezclado.

Elaboración

Elaboración

El Styropor-Mix empacado en sacos de aproximadamente 250 litros se suministró

por ferrocarril y carretera. Debido a la ligereza del Styropor, no es posible

dosificar la mezcla pesando las cantidades por carga, sino que debe hacerse

volumétricamente, ya que las básculas usadas para pesar las

ollas mezcladoras no reaccionarían a tan poco peso. Por lo tanto,

la adición de los ingredientes se realizó dosificando los

volúmenes de los sacos de Styropor-Mix, tratando de aprovechar el

mayor volumen útil de la mezcladora. La planta estuvo equipada con

una mezcladora del tipo de “marcha forzada”, con un sistema

de doble juego de paletas agitadoras estilo BHS 1.25, la cual se consideró

óptima.

El Styrocreto se mezcla óptimamente en las mezcladoras del tipo de

“marcha forzada” ya que en las de “caída libre”

y en “ollas revolvedoras”, puede presentarse un mezclado y vaciado

incompleto. Los costales de Styropor-Mix fueron transportados con una banda

hasta las mezcladoras y vaciados a mano por las escotillas destinadas a

la limpieza. Tanto la banda transportadora como la mano de obra la pusieron

a disposición las firmas constructoras (Fig. 2). Después de

un tiempo de iniciación relativamente corto, el trabajo en conjunto

funcionó de tal manera que se realizaron 23 cargas en una hora de

trabajo.

Suministro y aplicación

Styrocreto no se transportó a las obras en ollas revolvedoras, sino

que se usaron volteos abiertos (Fig. 3). A pesar de las distancias de más

de 10 km, el Styrocreto no se disgregó durante el transporte. Debido

a las condiciones climatológicas imperantes durante la obra, hubo

necesidad de tapar la mezcla con lonas para impedir que el agua de la mezcla

se evaporara.

En

la estación de ferrocarril Oelde, los camiones de volteo podían

acercarse hasta el lugar de aplicación en la obra, donde descargaban

directamente el Styrocreto sobre una máquina para tendido de pavimentos,

con un ancho de 3.5 m, facilitando así la colocación (Fig.

4-6). Después de 3 días de colado, los camiones podían

transitar sobre el Styrocreto sin dañar su superficie. En el acceso

de la estación ferroviaria de Rheda no hubo acceso directo al lugar

de aplicación, sino hasta una distancia de 7 metros del terraplén

de la estación. Cabe decir que se usó una bomba de concreto

Wilbau-Challenge, equipada con pluma, y una tubería de 100 mm de

diámetro de descarga para transportar el Styrocreto a 90 m de distancia

del lugar de aplicación de la obra, donde se compactó con

un apiso nador mecánico. (Fig. 5, 6, 7). Esta fase de construcción

fue interesante, entre otras razones, por el tiempo detenido de los camiones

en la obra, que debía ser lo más corto posible, así

como la descarga desde la ancha superficie de carga a la tolva de alimentación

de la bomba más angosta, debería realizarse en forma segura.

Por estas razones se intercaló un silo de dosificaciones móvil

(Fig. 5).

En

la estación de ferrocarril Oelde, los camiones de volteo podían

acercarse hasta el lugar de aplicación en la obra, donde descargaban

directamente el Styrocreto sobre una máquina para tendido de pavimentos,

con un ancho de 3.5 m, facilitando así la colocación (Fig.

4-6). Después de 3 días de colado, los camiones podían

transitar sobre el Styrocreto sin dañar su superficie. En el acceso

de la estación ferroviaria de Rheda no hubo acceso directo al lugar

de aplicación, sino hasta una distancia de 7 metros del terraplén

de la estación. Cabe decir que se usó una bomba de concreto

Wilbau-Challenge, equipada con pluma, y una tubería de 100 mm de

diámetro de descarga para transportar el Styrocreto a 90 m de distancia

del lugar de aplicación de la obra, donde se compactó con

un apiso nador mecánico. (Fig. 5, 6, 7). Esta fase de construcción

fue interesante, entre otras razones, por el tiempo detenido de los camiones

en la obra, que debía ser lo más corto posible, así

como la descarga desde la ancha superficie de carga a la tolva de alimentación

de la bomba más angosta, debería realizarse en forma segura.

Por estas razones se intercaló un silo de dosificaciones móvil

(Fig. 5).

La

alimentación del silo no presentó problemas pero fue escaso

en volumen para recibir toda la carga del camión, motivando con esto

tiempos de espera de los camiones de carga. La ventaja del silo sólo

es óptima cuando toda la carga puede ser absorbida por el mismo.

Al vaciar el Styrocreto por el silo de dosificación, algunas veces

se adhería el producto a las paredes de descarga de la tolva, por

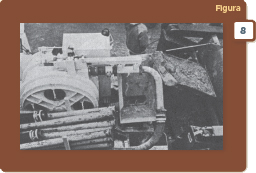

lo que fue necesario realizar una operación de raspado. La bomba

Wilbau-Challenge dispuso de un nuevo aditamento: un “gusano”

transportador instalado en forma longitudinal al camión (Fig. 8);

éste transportaba continuamente el Styrocreto que no fluía

por sí mismo a la tolva alimentadora, con el objeto de que no se

presentaran vacíos en la operación de bombeo. Con esto se

impidió la absorción de aire durante el bombeo, pudiendo transportarse

también el Styrocreto de consistencia seca con buena eficiencia.

Además, se impusieron especificaciones estrictas respecto al espesor

y acabado del Styrocreto. Al terminar la obra se vio que el Styrocreto bombeado

empezó a mostrar un abufamiento de ca.1 cm. Este fenómeno

seco puede explicarse debido a la compresión sufrida por las partículas

de Styropor durante el bombeo, que se recuperan lentamente después

del colado. Algunas de estas protuberancias se repararon posteriormente.

Habrá que considerar en un futuro la aplicación del Styrocreto

tomando en cuenta el factor mínimo de tolerancia.

La

alimentación del silo no presentó problemas pero fue escaso

en volumen para recibir toda la carga del camión, motivando con esto

tiempos de espera de los camiones de carga. La ventaja del silo sólo

es óptima cuando toda la carga puede ser absorbida por el mismo.

Al vaciar el Styrocreto por el silo de dosificación, algunas veces

se adhería el producto a las paredes de descarga de la tolva, por

lo que fue necesario realizar una operación de raspado. La bomba

Wilbau-Challenge dispuso de un nuevo aditamento: un “gusano”

transportador instalado en forma longitudinal al camión (Fig. 8);

éste transportaba continuamente el Styrocreto que no fluía

por sí mismo a la tolva alimentadora, con el objeto de que no se

presentaran vacíos en la operación de bombeo. Con esto se

impidió la absorción de aire durante el bombeo, pudiendo transportarse

también el Styrocreto de consistencia seca con buena eficiencia.

Además, se impusieron especificaciones estrictas respecto al espesor

y acabado del Styrocreto. Al terminar la obra se vio que el Styrocreto bombeado

empezó a mostrar un abufamiento de ca.1 cm. Este fenómeno

seco puede explicarse debido a la compresión sufrida por las partículas

de Styropor durante el bombeo, que se recuperan lentamente después

del colado. Algunas de estas protuberancias se repararon posteriormente.

Habrá que considerar en un futuro la aplicación del Styrocreto

tomando en cuenta el factor mínimo de tolerancia.

Preparación, experimentos y pruebas de laboratorio

Las ofertas y pláticas iniciales con las compañías

constructoras se hicieron con tal anticipación, que sobró

tiempo suficiente para los minuciosos preparativos. Según las compañías

constructoras, se debían solucionar los siguientes puntos:

• Situación de la obra; contar con una revolvedora apropiada;

prever las posibilidades de almacenamiento del Styropor- Mix, así

como el cómo deshacerse de los empaques, pues para el total de la

obra se requerían 3,000 sacos de 250 litros de Styropor-Mix c/u.

• El disponer de trabajadores para la descarga y transporte de los

sacos a la revolvedora.

• El contar con una banda transportadora y un camión para la

descarga del Styrocreto.

• Vigilar los ciclos de colocación, áreas de aplicación

y eficiencia del transporte y bomba.

• Contar con la entrega puntual de los agregados de Styropor, tomando

en cuenta el transporte por ferrocarril, empaque y posibilidad de un almacenaje

junto a la obra.

• Controlar el traslado de la producción habitual de concreto

normal, a otras plantas durante el tiempo de la fabricación del Styrocreto,

ya que no es posible la producción simultánea de éste

con la del concreto normal.

• Cumplir con las propiedades exigidas del Styrocreto.

Las

pruebas específicas exigidas en estas obras se hicieron en la planta

móvil bajo la dirección y consejo de BASF AG (Depto. VOL/TBV).

Éstas consistían en garantizar una densidad bruta de ±

700 kg/m3. La densidad bruta del Styrocreto fresco se comprobó directamente

en la obra de la estación ferroviaria de Oelde, haciendo un muestreo

al azar en las partes de reciente aplicación a distancias constantes

y con un extractor cilíndrico de 120 mm de diámetro controlando

de esta manera la densidad y el grosor del Styrocreto colocado. Las densidades

del concreto encontradas en el control de calidad fueron más altas

que las tomadas de las pruebas al azar en el Styrocreto recién colado.

La causa se debe seguramente al procedimiento seguido en la fabricación

de los cubos y su almacenamiento.

Las

pruebas específicas exigidas en estas obras se hicieron en la planta

móvil bajo la dirección y consejo de BASF AG (Depto. VOL/TBV).

Éstas consistían en garantizar una densidad bruta de ±

700 kg/m3. La densidad bruta del Styrocreto fresco se comprobó directamente

en la obra de la estación ferroviaria de Oelde, haciendo un muestreo

al azar en las partes de reciente aplicación a distancias constantes

y con un extractor cilíndrico de 120 mm de diámetro controlando

de esta manera la densidad y el grosor del Styrocreto colocado. Las densidades

del concreto encontradas en el control de calidad fueron más altas

que las tomadas de las pruebas al azar en el Styrocreto recién colado.

La causa se debe seguramente al procedimiento seguido en la fabricación

de los cubos y su almacenamiento.

Resumen

y Perspectivas

Resumen

y Perspectivas

Se presenta el proyecto de construcción de la planta móvil

en donde se produjo el Styrocreto. El Styrocreto se colocó en un

tramo inicial con una máquina de tendido de pavimentos y en otro

tramo se transportó con una bomba al lugar de aplicación.

(Fig. 9) Por sugerencia de la compañía transportadora del

concreto se enunciaron los problemas técnicos y de organización,

que deben considerarse para la fabricación y transporte del Styrocreto.

Muchos de estos problemas, consideramos deben ser resueltos en conjunto

y con anticipación. Cuando existe la necesidad de aplicarlo en grandes

cantidades y todas las condiciones necesarias han sido consideradas, la

fabricación de Styrocreto en plantas móviles es básicamente

posible e interesante. Este ejemplo muestra que todavía [hacia 1974]

no es posible ordenar Styrocreto de la misma manera como se acostumbra con

el concreto normal; es decir, hablando por teléfono a cualquier hora

y pidiendo la cantidad requerida a una compañía premezcladora.

Para esto se requieren ciertas inversiones que no se verían amortizadas

debido a la baja demanda y a los limitados campos de aplicación que

tiene el Styrocreto hoy en día. Técnicamente se ofrecen instalaciones

que prevén la expansión del Styropor y los preparativos de

los agregados correspondientes que hacen que la producción continua

de Styrocreto resulte más costeable. Es posible realizar estas instalaciones

en una unidad móvil, para utilizarlos en forma programada en equipos

de transporte de concreto.

Nota del editor: Para conocer las características actuales del Styrocreto, le recomendamos consultar la página: www.styrocrete. com, donde viene información detallada del producto. c

Por W. Bätge y W. Niemeyer

Fotos: Archivo CyT.

Vota por el artículo |

|

|