![]()

Querétaro en crecimiento

Juan Fernando

González G.

Fotos: A&S Photo/Graphics

Lo mejor de la construcción es reconocido a través del Premio Obras CEMEX, el cual, en su pasada edición presentó como gran ganador en varios rubros el trabajo que les mostramos.

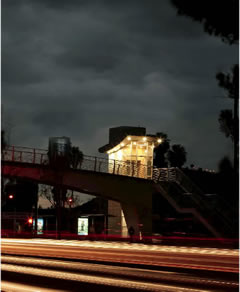

De un tiempo a la fecha, la ciudad de Querétaro es el destino favorito de muchas empresas y por ello mismo, tierra de oportunidades para miles de personas que buscan abandonar el valle de México. Hoy en día, la población queretana es de casi un millón de habitantes, 750 mil más que en 1980, lo que fue determinante para que las autoridades —comandadas por el gobernador Patricio Garrido Patrón— proyectaran en el 2004 la regeneración del Paseo Constituyentes. La iniciativa era obligada ya que grandes tramos carreteros quedaron inmersos en la mancha urbana, lo cual originó una degradación de la imagen de la ciudad, incapacidad para atender la movilidad vehicular y la saturación o inexistencia de los servicios básicos, todo ello en la zona de la Carretera Libre a Celaya, lo que requería una atención integral para frenar la problemática descrita.

Fue en julio de 2005 que iniciaron las obras, en las que se aplicó el sistema de prefabricación de elementos de los puentes vehiculares, abatiendo con ello los plazos de ejecución con trabajos simultáneos en varios frentes de la obra. A ello se sumó la instalación de una planta provisional de Cementos Mexicanos (CEMEX) para la elaboración de elementos prefabricados, en los que se emplearon más de 16 mil metros cúbicos de concreto, 2 mil 100 toneladas de acero de refuerzo y 220 toneladas de acero de presfuerzo de alta resistencia.

En dicha planta se incluyeron las mesas de armados,

cuatro mesas de colado —tres de ellas metálicas—

y una de base de concreto. Las nuevas trabes fueron transportadas en

un dolly compuesto por 288 llantas, a una velocidad de cinco kilómetros

por hora, y bajo una estricta coordinación con las políticas

de tránsito estatal y municipal, de seguridad pública

y protección civil, lo que incluyó un simulacro previo

para prevenir contingencias

La prefabricación en planta de tramos de tablero de puentes de

22.5 metros de longitud y 12 metros de ancho, con un peso de 265 toneladas,

hacen de estas trabes las únicas con dimensiones récord

en presentaciones en América Latina. Cabe destacar que de haber

seguido un procedimiento habitual, con la prefabricación de dovelas

de tres metros de longitud, hubiera sido necesario la fabricación

de 240 dovelas o tramos de tablero, lo que hubiera implicado un plazo

de ejecución mucho mayor, por lo que los responsables de la obra

optaron por la prefabricación pesada.

Voluntad política

El arquitecto José Luis Covarrubias Herrera, Secretario de Desarrollo

Urbano y Obras Públicas del Estado de Querétaro (SDUOPEQ)

—pieza fundamental en la proyección y desarrollo de esta

magna obra— charló con Construcción y Tecnología

detallando los motivos para la realización de esta obra, los

beneficios que tendrá la población con ella y los aspectos

que la hicieron merecedora del Premio Obras CEMEX 2007.

En principio, dijo el funcionario, “hay que destacar que la obra

se desarrolló en la zona surponiente metropolitana del valle

de Querétaro, que es la que históricamente es la más

degradada y que, paradójicamente, es la que tiene mayor desarrollo

poblacional y mayor crecimiento vehicular. En este caso en particular

se debe señalar que había cuatro carriles laterales y

cuatro centrales, pero éstos últimos no se utilizaban

porque estaban muy degradados.

Fuimos cuidadosos para observar la siembra de más de mil árboles

de raíz fibrosa que no destruyen las instalaciones de la parte

baja. En general, el pavimento estaba muy fatigado, y nosotros hicimos

una reestructura de toda esa superficie: colocamos varios kilómetros

de dren pluvial, abierto y cerrado, todos ellos con cajones de concreto,

y se construyeron varios kilómetros de infraestructura de servicio

sanitario y varios más de agua potable. Adicionalmente, se reubicó

la red eléctrica, se colocaron nuevamente las luminarias y se

atacó un punto muy importante que fue la atención a grupos

vulnerables, es decir, la señalización para gente de la

tercera edad o con capacidades diferentes, que se tradujo en semáforos

peatonales para débiles visuales y ciegos, rampas para bicicletas

y sillas de ruedas”, señaló.

Algo que debe destacarse, menciona Covarrubias Herrera, “fue la

transportación de más de 36 trabes de 22 metros de largo

por 12 metros de ancho de 250 toneladas, de las cuales 50 de ellas eran

de puro acero, con grúas de 500 toneladas. Lo que sucedió

es que de tener una calle de 40 metros de ancho, donde originalmente

había 8 carriles angostos, se logró un traslape en la

misma superficie a través de estas grandes trabes para obtener

12 carriles, todos ellos más anchos y los principales con medidas

que marca la Secretaría de Comunicaciones y Transportes para

carreteras de alta velocidad.

Con esta obra se consiguió sacar a más de 6 mil vehículos

transportistas de esta zona, que ahora circulan por un libramiento y

por la Carretera Federal 45, con lo cual se elude el riesgo que representaban

para las familias y los mismos automovilistas al tiempo que se evita

el desgaste de la superficie de rodamiento”, afirma.

El concreto, a escena

La Regeneración Urbana Paseo Constituyentes —con un costo

aproximado de 400 mdp— se concluyó en los tiempos planeados

originalmente. Hoy en día, los municipios implicados en la obra

(Querétaro y Corregidora) cuentan ya con los manuales correspondientes

al mantenimiento y procedimiento constructivo. Así lo confía

el arquitecto Covarrubias quien enfatiza que la participación

que tuvo el concreto en esta colosal obra de infraestructura “fue

sumamente relevante. CEMEX colocó una planta especial y entregó

el concreto en tiempo y forma, sin importar que fuera de día

o de noche o que se trabajara en días festivos. Se colaron miles

de metros cuadrados de guarniciones de concretos, miles de metros de

banquetas, miles de metros para drenes pluviales y sanitarios y prácticamente

todo está hecho con concreto.

El concreto es un material versátil que a través del tiempo

permite muchísima mayor duración o garantía de

la estructura que estamos generando. El concreto es muy bueno, por lo

que si el municipio le da el mantenimiento previo a las lluvias y si

el ciudadano se concientiza de la necesidad de tener limpias las calles

será una infraestructura tremendamente útil.

Quiero reconocer la participación tan profesional que tuvo CEMEX,

pues nos proporcionó el material y además, nos otorgó

un excelente trato en el aspecto financiero”, afirma. La SDUOPEQ

establece en la memoria del proyecto que se optimizaron los recursos

de la producción en serie de los diversos elementos mediante

el uso de concretos especiales de alta resistencia y fraguado rápido,

con lo que se hizo posible la construcción del puente El Pocito

(de 180 metros lineales) en un periodo de 3.5 meses, un tiempo récord

sin precedente alguno para una estructura de las mismas condiciones.

Resulta interesante saber que esta obra requirió de los siguientes

elementos prefabricados:

• 32 trabes de sección unicelular de

concreto de alta resistencia (400 kg/cm2) y de fraguado rápido

(70% resistencia a 24 horas), con un peralte de 2.20 metros, de 22 metros

de longitud y 12 metros de ancho.

• 2,160 prelosas de concreto de alta resistencia (400 kg/cm2).

• 2,350 escamas de tierra armada de concreto para cubrir una superficie

de 10,500 m2 de muros de contención.

• 2,400 metros lineales de elementos voladizos de concreto hidráulico

para dar continuidad a la sección de los puentes sobre la zona

de jardineras.

• 1,200 metros lineales de barrera central tipo “New Jersey”

para las divisiones de los dos sentidos de la vialidad.

La ejecución de los viaductos de Tejeda, El

Pocito y Hacienda Grande, señala el estudio gubernamental, significó

la fabricación, transporte y montaje de más de 16 mil

metros cúbicos de concreto, 2,100 toneladas de acero de refuerzo

y 220 toneladas de acero de preesfuerzo de alta resistencia, con los

que se construyeron más de 10 mil metros cuadrados de muro de

tierra armada y 9 mil 200 metros cuadrados de viaductos.

En la técnica de presfuerzo se utilizaron cables de 27 torones

de 13 milímetros de acero de alta resistencia, que se tensaron

a una fuerza total de 5,600 toneladas por cada trabe, lo que permitió

optimizar el peralte.

| Especificaciones técnicas | |

| • Se utilizaron concretos de 1 ½” y 3/8”

de tamaños de agregado grueso, según las necesidades

por densidad de refuerzo de acero, y concretos de resistencia

rápida de 3 y 7 días; concreto autonivelable y

concreto para relleno fluido, para acortar tiempos de ejecución

de obra. |

|

Procedimiento constructivo

Se inició con trabajos preliminares consistentes en la elaboración

de ingeniería de prefabricación y conexiones de elementos;

también la instalación de línea de producción

de trabes y adecuación de la zona de acopio; la fabricación

de cimbra metálica con acabado aparente y la colocación

de pórticos, así como la elaboración de cimbra

metálica con detalle arquitectónico para pilas en los

puentes El Pocito y Hacienda Grande. No podían faltar los estudios

de mecánica de suelos en zonas de cimentaciones de los puentes,

el levantamiento topográfico y la adecuación de procedimientos

constructivos, así como la realización y los simulacros

de transporte de trabes desde el patio de acopio hasta los puentes para

verificar el paso libre y programar la reubicación y adecuación

de interferencias. En cuanto a la prefabricación de elementos,

tuvo lugar una:

• Fabricación de trabes unicelulares tipo 1 (estribo) y

2 (pila), de 22.50 metros de longitud y de 2.20 metros de peralte.

• Fabricación de zapatas de apoyo temporal para acopios

de trabes en patio de fabricación.

• Fabricación de escamas de tierra armada,

prelosas tipo a y b para trabes, faldones, voladizos, barrera central

y elementos complementarios.

• La creación de precolados de bancos de apoyo de alta

resistencia.

• Pre-armados de elementos de cimentaciones (zapatas, caballetes,

pilas).

Lo que siguió fue la subestructura, que consiste en excavaciones

en ejes de apoyo en cada uno de los puentes hasta encontrar el estrato

firme según estudio de mecánica de suelos (promedio=5.0

mts); aplicación de relleno fluido tipo mortero, en excavaciones

hasta el nivel de desplante de zapatas. Se hicieron zapatas de caballetes,

columnas y pilas con concretos de resistencia rápida y la elaboración

de puntal de apoyo provisional utilizando para ello el sistema de tierra

armada y zapatas de apoyo de alta resistencia y fraguado rápido.

El procedimiento en cuestión contó con la prefabricación

de cabezales de estribo en el puente Tejeda, la adecuación y

elaboración de cabezales en puentes Pocito y Hacienda Grande

para permitir el paso e izaje de trabes de 12 metros de ancho, prearmado,

cimbrado y colado de complementos de cabezales con concreto de alta

resistencia. Finalmente, se efectuó el tensado de cables transversales,

armado, cimbrado y colado de muros de respaldo.

Lo que vino después se refiere a la superestructura, es decir,

el traslado y montaje de trabes entre ejes de apoyo definitivos y puntales

provisionales, el colado de junta de conexión entre trabes con

concreto de alta resistencia así como el tensado de primer etapa

de cables de presfuerzo para conformar el claro de 45 metros. De igual

modo, tuvo lugar la colocación de prelosas y colado de losa de

compresión complementaria, el tensado de segunda etapa de cables

de presfuerzo e inyectado con lechada de cemento-agua-aditivo; montaje

de faldones prefabricados, colado de guarniciones, banquetas, camellón

central y la colocación de parapeto metálico. Asimismo,

se ejecutaron los accesos y terraplenes: excavación y nivelación

de desplante de muro de tierra armada; montaje de escamas de arranque;

suministro de material de terraplén, compactación y tendido

de armaduras galvanizadas de tierra armada; suministro de material de

terraplén, compactación y montaje de escamas hasta su

coronamiento; fabricación de losa de transición con concreto

de alta resistencia; colocación de faldones y voladizos sobre

escamas para dar continuidad a la sección de los puentes a lo

largo de las rampas; conformación de terraplén hasta nivel

de base; colocación y nivelación de carpeta asfáltica

como superficie de rodamiento; instalación de juntas de dilatación

en estribos de los puentes; colocación de barrera central tipo

“Nueva Jersey”; instalaciones eléctricas e iluminación

de vialidades bajo los puentes; aplicación de pinturas en líneas

entre carriles, en parapetos, señalamientos y finalmente limpieza

general del área debajo de los puentes.

| Volúmenes de material usado | ||

|

|

Material Volumen Concreto f’c=100 kg/cm2 |

962.50 m3 |

| Concreto f’c=150 kg/cm2 | 543.00 m3 | |

| Concreto f’c=250 kg/cm2 | 1,200.50 m3 | |

| Concreto f’c=300 kg/cm2 | 134.50 m3 | |

| Concreto f’c=350 kg/cm2 | 52.00 m3 | |

| Concreto f’c=400 kg/cm2 | 402.00 m3 | |

| Acero de Refuerzo fy=4200 kg/cm2 | 1,359.00 Ton | |

| Acero de Presfuerzo fpu=18900 kg/cm2 | 90.00 Ton | |

| Fuente: Freysssinet de México SA de CV. | ||

Premio Obras CEMEX

Esta obra fue gran protagonista en la entrega del

XVI Premio Obras CEMEX. La Regeneración Urbana Paseo Constituyentes

obtuvo el primer lugar internacional en el rubro de Infraestructura.

También mereció el Primer lugar en la categoría

Internacional, en el rubro de Accesibilidad. Finalmente, obtuvo también

el reconocimiento principal en la categoría nacional en el área

de Infraestructura y Urbanismo. El Secretario de Desarrollo Urbano y

Obras Públicas del Estado de Querétaro señala con

orgullo que la distinción otorgada por CEMEX es como la “cereza

del pastel”. Evidentemente, dice el entrevistado, “no se

hizo la obra para ganar el premio, pero decidimos ingresar al concurso

porque pensamos que era un ejercicio urbano muy importante, de gran

voluntad política. Para nosotros, el Premio Obras CEMEX representa

la culminación de un trabajo importante a través de una

empresa que siempre nos ha apoyado. Para nosotros es estimulante haber

ganado tres premios en un mismo concurso. Fue maravilloso ganar el premio

y la verdad es que no lo esperábamos porque esta obra se hizo

para resolver un problema urbano muy grave”, concluye.