![]()

El uso de nuevos

concretos estructurales

Manuel

Burón Maestro

El concreto autocompactante,

el de alta

resistencia y altas prestaciones, el de

agregados ligeros y el de agregados reciclados

son los nuevos concretos estructurales.

Actúan positivamente en algunas

de las características principales del

concreto, como son: peso, compacidad

y durabilidad, aspecto superficial, colocación

y compactación, aportación a la

sustentabilidad y resistencia..

Concreto autocompactante

Está constituido fundamentalmente por pasta de cemento. Es fácil

de colocar sin necesidad de compactación, segregación

ni sangrado. Tiene gran capacidad de autodesplazamiento en la cimbra.

Nació para ofrecer la resistencia y durabilidad habituales en

el concreto; no necesita vibración; ahorra energía en

la ejecución de obra, es fácil de bombear, tiene mejores

condiciones de trabajo, mejor acabado superficial, menor costo de mano

de obra, facilita la ejecución de secciones esbeltas y mejora

la relación resistencia/ peso. Asimismo, facilita la ejecución

de secciones esbeltas, delgadas y armadas.

Se fabrica con cementos tipo CEM 1 y CEM 11 y partículas finas

(“finos”) de diámetro menor o igual a 0,125 mm. Su

composición específica se completa con una baja relación

agua/cemento (del orden de 0,45) y una baja relación agua/ finos

(aproximadamente 0,37). Ello es posible utilizando aditivos superfluidificantes

de tercera generación. Con la composición indicada y limitando

el tamaño máximo del agregado grueso entre 12 y 18 mm,

en función de la separación de las armaduras y los recubrimientos

dispuestos, se obtiene concreto autocompactante de 50 MPa de resistencia

característica a compresión con un revenimiento de 72

cm de diámetro. Para la operación de colocación

se debe considerar que el desplazamiento máximo es de 10 m y

un mayor empuje sobre las paredes de la cimbra, sobre las que produce

leyes de empuje de tipo hidrostático de modo que la fuerza sobre

la cimbra crece con la altura de ésta sin que exista una altura

de estabilización por encima de la cual el empuje mantiene un

valor constante, no aumenta el deslavado, ni pérdida de lechada

por las juntas de la cimbra si bien éstas deberán ser

cerradas, como en el caso del concreto convencional. Presenta un módulo

de elasticidad un poco inferior al del concreto convencional, dependiendo

de su composición específica.

Concreto de alta resistencia

Es aquel cuya resistencia a la compresión supera los 50 Mpa;

su interfase es mucho más compacta que la del concreto convencional

por formar parte de su composición la adición de humo

de sílice, responsable de

la extraordinaria compacidad de la interfase que se traduce en alta

resistencia (fcK> 50 MPa), en un compartimiento diferente y en prestaciones

también diferentes (alta durabilidad al resultar extremadamente

impermeable y, en consecuencia, no facilitar los mecanismos de transporte

de los agentes agresores en el interior de la masa del concreto).

Resulta posible en condiciones de ejecución cuidadas y agregados

seleccionados, obtener concreto convencional fcK> 50 MPa. Se debe

considerar que el valor medio de la resistencia para obtener fcK >

55 MPa, en una instalación de clase A, según la Instrucción

EHE, que tenga un valor del coeficiente de variación d = 0,10

es fCM> 65,83 MPa, resultado próximo a lo que se puede obtener

en el límite del concreto convencional realizado fuera del laboratorio.

En estructuras es habitual usar concreto de alta resistencia con fa

entre 70 y 80 Mpa; no es frecuente necesitar resistencias más

elevadas. Este rango de resistencias se obtiene con adición de

humo de sílice entre el 6 y el 9% del peso del cemento tipo CEM

I 52,5 que es el utilizado para los concreto de alta resistencia. En

prefabricación se utiliza, generalmente, el tipo CEM I 52,5 R.

Concreto de alta resistencia y altas prestaciones

Las prestaciones de elevada resistencia son bien conocidas. Respecto

a la durabilidad conviene separar la aportación a la misma de

la composición química del cemento utilizado y la influencia,

en ella, de la compacidad del concreto. La adecuación de la composición

química del cemento a la resistencia frente al agente agresor

es definitiva en términos de durabilidad y se enmarca en los

"aspectos químicos de la durabilidad" que deben quedar

bien resueltos, eligiendo el cemento adecuado.

La condición que impone la durabilidad —la de dificultar

la penetración del agente agresor en el interior de la masa del

concreto para evitar que induzca a la corrosión de las armaduras

de acero— tiene que ver con el "desarrollo de los mecanismos

de transporte". Es desde este aspecto de la durabilidad, donde

la compacidad del concreto resulta fundamental. La durabilidad crece

si aumenta la compacidad de la estructura interna del concreto, reduciéndose

la red de poros abierta o interconectada, a través de la cual

se desarrollan los mecanismos de transporte.

El concreto de alta resistencia y altas prestaciones permite disponer

de un material cuya capacidad resistente crece notablemente, manteniendo

su peso constante. Esta prestación es importante para la industria

de la prefabricación en la que el peso propio de los elementos

estructurales es determinante. Por otra parte, la prefabricación

estructural utiliza preferentemente el concreto pretensado que demanda

secciones "esbeltas" en las que las tensiones introducidas

por un pretensado determinado sean las más elevadas posibles.

Ambas razones evolucionan en el mismo sentido cuando se utiliza concreto

de alta resistencia y altas prestaciones. La misma sección, prácticamente

con el mismo peso, puede ser fuertemente pretensada y, por tanto, más

resistente.

La relación resistencia/peso crece para la misma sección;

esto es básico para el desarrollo de la industria de la prefabricación

que aprovecha el concreto de alta resistencia y altas prestaciones para

alcanzar rangos superiores de claros y sobrecargas. Espesores de alma

de 0,18 m para vigas de 2,80 m de altura y espesores de cabeza inferior

de 0,25 m para 4,50 m de anchura configuran elementos prefabricados

esbeltos durables.

El recubrimiento es importante para el dimensionado de las estructuras.

El es pesor del recubrimiento está relacionado con la compacidad

del concreto, de modo que un concreto más compacto permite reducir

el recubrimiento requerido para una vida útil determinada, o

elevar la vida útil ofrecida y mantener el recubrimiento determinado

para otro concreto menos compacto. Más importante es la posibilidad

que el concreto de alta resistencia y altas prestaciones ofrece para

las estructuras, con los recubrimientos habituarles, más durables

y por tanto estructuras con una vida útil más elevada.

En este sentido, el concreto de alta resistencia proporciona un avance

claro en la tecnología del concreto estructural.

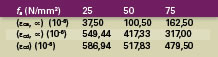

Contracción

La deformación originada por la contracción total (ees)

se formula como la suma de la deformación originada por la contracción

por secado (ecd) que se desarrolla lentamente y la deformación

originada por la contracción autógena (eca) que se desarrolla

durante el endurecimiento del concreto. Dichas deformaciones son proporcionales

a los coeficientes de retracción (ecd, ?) y (eca, ?) respectivamente.

La siguiente tabla compara, para concreto de alta resistencia y concreto

convencional, estos coeficientes, en el caso de una situación

intermedia entre la correspondiente a una humedad relativa del 50% y

la correspondiente al 80%, así como la deformación por

contracción total a tiempo ? de un elemento de pequeño

espesor y en la situación antedicha.

Se manifiesta que el concreto de alta resistencia tiene mayor contracción autógena (inicial) que el concreto convencional, pero menor contracción por secado (a largo plazo), resultando, en general, una contracción total menor en concreto de alta resistencia.

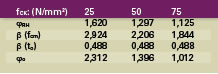

Fluencia

Se propone una nueva formulación en la que el

coeficiente de fluencia [?(t,to)] es proporcional al coeficiente básico

de fluencia (?o). A su vez el coeficiente básico de fluencia

(?o) es directamente proporcional al producto del factor que tiene en

cuenta la humedad (?RH) por el factor que tiene en cuenta la resistencia

del concreto [ß (fcm)] y por el que considera la edad de carga

[ß (to) ].

La siguiente tabla compara estos coeficientes en el caso de una sección

de 180 mm de espesor medio, en una situación intermedia entre

la correspondiente a una humedad relativa del 50% y la correspondiente

al 80%, considerando que ha sido puesta en carga a la edad de 28 días.

El uso de este concreto se da en elementos propensos a compresión y flexión como pilares, losas y almas de vigas esbeltas; en elementos pretensados y con postensado exterior; en secciones transversales aligeradas y arcos.

Concreto con agregados ligeros

Contiene agregados ligeros que son la base de su prestación específica

consistente en pesar menos que el concreto convencional. Junto al menor

peso, presentan mayor capacidad de aislamiento térmico, prestación

que, en ocasiones, justifica su empleo. Es el caso de paneles de fachada

que aúnan la función de aislamiento térmico y la

de elemento resistente de carácter estructural. Este concreto

se define como aquél cuya densidad está comprendida entre

12 KN/m3 y 20 KN/m3. Se obtiene sustituyendo el agregado grueso convencional

por agregado grueso ligero —usualmente arcilla expandida—,

de densidad comprendida entre 5 KN/m3 y 7 KN/m3. La resistencia característica

a compresión crece con la densidad del concreto y suele estar

comprendida entre 25 MPa y 55 MPa. En este tipo de concreto la rotura

interesa a los agregados que representan la fase más débil

del mismo.

La interfase se caracteriza por la adherencia establecida entre el agregado

ligero y la pasta de cemento, lo que le confiere mayor compacidad que

la del concreto convencional.

La comparación del concreto con agregado ligero y el convencional

de igual resistencia a compresión se resume como sigue: menor

peso (0,60 a 0,75 el peso del concreto convencional; menor conductividad

térmica (del orden del 0,40 de la correspondiente al concreto

convencional; menor resistencia a la rotura (0,85); menor módulo

de elasticidad (0,47) que disminuye al bajar la densidad del concreto

con agregados ligeros; menor tensión de adherencia concreto-armadura,

motivada por la menor resistencia del agregado ligero, lo que se traduce

en una mayor longitud de anclaje de la armadura pasiva y una mayor longitud

de transferencia de la armadura activa (del orden de 1,20), tanto mayor

cuanto menor sea la densidad del concreto con agregados ligeros y la

necesidad de disponer un mayor recubrimiento de las armaduras, como

recubrimiento mínimo por razones mecánicas; menor acortamiento

a rotura (0,83) a menor densidad; menor resistencia a cortante y menor

resistencia de los conectores comprimidos (0,83) a menor densidad; mayor

fluencia y mayor contracción a menor densidad. Se recomienda

en vigas sometidas a sobrecargas pequeñas (cubiertas) y cuyo

peso propio es importante; en losas de concreto sobre estructuras rehabilitadas;

en estructuras cimentadas sobre suelos poco competentes y en cerramientos

resistentes.

Concreto con agregados reciclados

Nace como respuesta a la demanda de construir atendiendo a los criterios

de sustentabilidad y utilidad medioambiental que se convierten, en el

caso de este concreto, en las prestaciones que su uso. Se trata de

reutilizar el concreto como agregado para reducir el consumo de agregados

naturales y cascajo. Usa como agregado grueso el procedente del proceso

de reciclaje al que se someten los escombros de concreto. De este proceso

se obtiene, como agregado grueso, el agregado natural recubierto de

mortero o "agregado grueso reciclado". En general, la uniformidad

del agregado grueso reciclado es menor que la correspondiente al agregado

natural ya que sus propiedades son el resultado de sumar las correspondientes

al agregado natural y las correspondientes al mortero de cemento que,

en su día, constituyó un concreto con un cierto grado

de heterogeneidad que puede alterarse a través del proceso de

reciclaje.

Todo ello hace que los valores de la resistencia en el concreto con

agregados reciclados presenten mayor dispersión que en el concreto

convencional, por lo tanto el valor medio de la resistencia a compresión

del concreto con agregados reciclados deberá ser superior al

del convencional para obtener el mismo valor de la resistencia característica

a compresión especificada.

Para la composición específica del concreto con agregados

reciclados —al que pueden aplicarse las reglas de dimensionado

habituales para el concreto convencional— se considera que el

porcentaje de sustitución, en peso, del agregado grueso natural

por agregado grueso reciclado será igual o menor del 20%. Dicho

agregado grueso reciclado deberá cumplir las siguientes condiciones:

diámetro mínimo: 4 mm y una absorción de agua máxima

de 7% En estas condiciones, usando arenas y el resto de agregado grueso

convencional, el mismo cemento, dosificado en una cantidad ligeramente

superior (5%) a la correspondiente a un concreto convencional, con un

adecuado control de la relación agua/ cemento para mantenerla

en el valor adecuado para el concreto convencional, con ayuda de superfluidificante,

la utilización del concreto con agregados reciclados es posible

obteniéndose las mismas prestaciones desde

el punto de vista de resistencia y durabilidad que con el concreto convencional.

1 El autor es doctor en Ingeniería de Caminos, Canales y Puertos y miembro del Instituto Español del Cemento y sus Aplicaciones. Cabe señalar que este texto es un resumen del documento completo presentado por el especialista.

Referencia: Cemento Hormigón, mayo 2005.