Por mucho tiempo el control de calidad en la construcción fue responsabilidad del técnico a Pie de obra; quien hacía gala para ello de su experiencia y vigilancia.

En la actualidad han alcanzado gran desarrollo las técnicas estadísticas para los ámbitos industriales, mismas que el sector constructivo las ha asimilado y a la vez adaptado a su realidad. todo ello sin dejar de lado la conciencia de que hoy se tiene la necesidad del aseguramiento de la calidad de la construcción.

El ing. Jiménez Montoya, ilustre profesor e investigador español del concreto armado, entiende por control de calidad al conjunto de acciones y decisiones que se toman, bien para cumplir las especificaciones o para comprobar que éstas hayan sido cumplidas. en su obra Concretoarmado, (14a edición), presenta una modelización del proceso en la construcción. (Ver Fig. 1).

A decir del ing. Jiménez Montoya, en cada caso deben estudiarse a detalle y por separado las distintas fases del proceso constructivo y los sujetos responsables de las mismas. Convendrá siempre establecer para un adecuado control de la calidad, el control de la producción de la misma manera que el control de recepción. en ambos casos; es decir, en el control de calidad en la producción y en la recepción, es regulado el proceso por la administración, encargada de establecer y hacer cumplir las especificaciones del material y cada uno de sus componentes.

Las estructuras de concreto armado construidas suelen diferir de las proyectadas. en este sentido, el grado de concordancia entre ambas, está considerado como un índice de la calidad en la ejecución. el concreto en obra resulta un material sujeto a la influencia de numerosas variables, como pueden ser: las características y variabilidad de cada uno de sus componentes (cemento, agregados, agua, adiciones minerales y aditivos químicos); las tecnologías de dosificación, mezclado, transporte, vertido y curado, y por último, las variaciones inherentes a la elaboración y manipulación de los especímenes y los métodos de ensayo. se trata de un material de construcción muy singular pues exhibe propiedades como: ser heterogéneo y anisotrópico; que puede ser elaborado, entregado y colocado en obra en estado fresco y en condiciones en las que no es posible siquiera constatar si tendrá un adecuado desempeño. esta es la razón por la que si se desean mantener las propiedades del concreto dentro de un rango aceptable, es preciso establecer un determinado nivel de control de calidad.

Puede suponerse que el control de calidad en estructuras de concreto es una parte de la gestión de la calidad, orientada al cumplimiento de sus requisitos de calidad, que no son más que aquellos que les permiten a los especialistas velar porque éste cumpla con las propiedades tanto en estado fresco como endurecido.

En esencia, el control de calidad tiene que ser el mismo tanto para el concreto producido en plantas (con un mayor o menor nivel de sofisticación y con independencia administrativa o no entre el productor y el usuario), como para el producido a pie de obra (por el propio usuario y en condiciones más o menos artesanales). en todo caso, debe primar el principio de que el concreto en la estructura tiene que cumplir con el desempeño para el cual ha sido diseñado, independientemente de dónde y cómo sea producido; si es o no transportado a distancia o en la obra, e independientemente del medio con que sea colocado y compactado.

La literatura especializada coincide en que el control de calidad comprende actividades como: el control de las materias primas del concreto (cemento, agregados, agua, aditivos químicos y adiciones minerales); el diseño de la mezcla; el control de la mezcla fresca y del concreto en estado endurecido, y por último, el control del proceso tecnológico de la producción de la mezcla, su transporte a distancia, vertido, compactación y curado.

Comprobar si el material cumple o no con las especificaciones de calidad establecidas en los códigos y/o establecidas en el proyecto, es el propósito fundamental del control de calidad de las materias primas, siempre antes de proceder a su empleo en la preparación de la mezcla de concreto.

Por su parte, el control del diseño de la mezcla es un elemento esencial pues la correcta dosificación tiene un peso importante en el desempeño futuro de la estructura. en la actualidad, los métodos de diseño adoptado por los diferentes códigos por todo el mundo incluyen no sólo los criterios de resistencia mecánica; sino también los de durabilidad. en el control de la mezcla de concreto fresco se presentan varios ensayos que son importantes como los de: consistencia, masa volumétrica, contenido de aire, y tiempos de fraguado inicial y final.

Para predecir el desempeño real del concreto en obra -como antes se comentó-se controlan otras variables como las resistencias mecánicas; aunque una marcada tendencia incide hoy hacia el control del cumplimiento de los requisitos de durabilidad. el control de las resistencias mecánicas mediante probetas o especímenes es el método de ensayo más usual del concreto en su estado endurecido. la resistencia se determina mediante la fabricación de probetas, curadas en condiciones normalizadas y ensayadas a compresión, generalmente a los 28 días de edad.

El control de calidad del concreto atiende en diferentes geografías y en lo fundamental, a la consistencia, la durabilidad y la resistencia de éste. en la tecnología del concreto estructural moderno, la resistencia a la compresión suele ser la propiedad más importante si se trata de verificar la calidad del material para la ejecución de una estructura.

El concreto se utiliza en elementos estructurales precisamente para aprovechar los esfuerzos de compresión; razón que determina que sea ésta la propiedad de mayor interés al calificar el material universalmente y para la que se haya desarrollado una mayor infraestructura para la ejecución del ensayo. esto no significa en lo absoluto, que no sea el concreto también estudiado para otras propiedades en dependencia de la aplicación de que se trate. Por ejemplo, se necesitarían evaluar otras propiedades como la resistencia a flexión en el caso de la estructura de un pavimento o de un piso industrial, o el módulo elástico, si se trata de las columnas de un edificio alto en zona de alta sismicidad, o de una trabe de gran longitud sometida a una acción gravitacional importante, o simplemente la contracción por secado en el caso de una estructura plana; en donde una de las dimensiones (el espesor en el caso de muros o el peralte en el caso de losas de pisos, entrepiso o de pavimentos) es mucho menor a las otras dos restantes dimensiones (alto y largo en el caso de muros, o largo y ancho en el caso de losas).

En el caso específico de los concretos autoconsolidables o autocompactables, cuyo uso en muy recomendado en estructuras fuertemente armadas, es importante, además del control de las propiedades antes referidas (resistencia a la compresión, módulo elástico y contracción por secado), que se controlen aspectos tales como: la trabajabilidad (pruebas de la extensibilidad y del revenimiento); la viscosidad (prueba del cono en V), la habilidad de circulación (prueba de la caja l, y del anillo ring), y la resistencia a la segregación, por el método de prueba para la segregación estática del concreto autocompactable usando la técnica de columna. en la Fig. 2 se presentan algunos de los aditamentos usados en el control de calidad del concreto autoconsolidable.

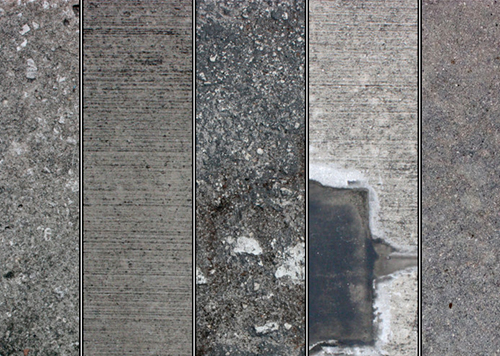

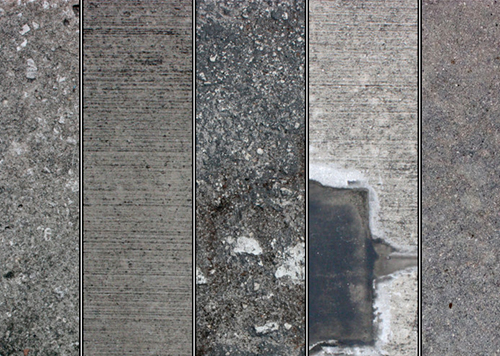

La resistencia a la compresión del concreto a una determinada edad puede determinarse fundamentalmente mediante ensayos destructivos, aunque en ocasiones se pueden usar también ensayes no destructivos, como la velocidad de pulso ultrasónico, la esclerometría y el proceso pull out, estratégicamente combinados con los destructivos. los ensayos más utilizados para el control de calidad en obra en sus diferentes fases son los destructivos, para lo que se toman muestras del material para conformar los especímenes de forma cilíndrica o cúbica (Fig. 3), los que son ensayados en prensas dispuestas para este fin y según la normativa vigente en los diferentes países.

Estos especímenes son preparados a partir de muestras extraídas de las amasadas, recibiendo posteriormente determinado tratamiento hasta que se realiza el ensayo destructivo, con una máquina de desarrollo de los ensayos (Fig. 4). una de estas preparaciones es el cabeceo o refrentado, con mortero de azufre generalmente, cuya principal finalidad es la distribución uniforme de esfuerzos durante el desarrollo de las pruebas. el cabeceo de referencia puede ser observado en los extremos de la muestra de concreto endurecido que se presenta en la Fig. 3b.

Estos ensayos se realizan sobre las probetas conservadas. tienen como propósito fundamental el comprobar a lo largo de la ejecución, si la resistencia característica del concreto de la obra es de magnitud similar a la resistencia que se especifica en el proyecto.

La forma de las probetas utilizadas en los ensayos para rotura de compresión y tensión son básicamente de tres tipos: cilíndrica de diámetro d y altura 2d; cúbica de arista d, y prismática de sección cuadrada de arista d y de longitud 3d ó 4d. generalmente, se recomienda que los valores de d, se correspondan con los de la serie 10, 150, 20 ó 30 cm; aunque el que más frecuentemente se utiliza para probetas cilíndricas es el de 15 cm.

En países de Hispanoamérica, américa del norte, Francia, Japón, australia y nueva Zelanda se emplean las probetas normalizadas cilíndricas de altura nominal igual al doble del diámetro (mayormente con dimensiones de 15 cm de diámetro y 30 cm de altura). en Francia se utilizan las probetas de 16 cm de diámetro y 32 cm de altura por la ventaja de tener una superficie de aplicación de la carga de, aproximadamente 200 cm2. estas dimensiones son válidas para concretos con tamaño máximo del agregado (tmáx) de 38.1 mm. en el caso que se adopten otros tamaños de agregados, la menor dimensión de las probetas (diámetro) será siempre considerada como 3 veces mayor que el tamaño máximo utilizado en el concreto.

En cambio, en países como singapur, gran Bretaña y alemania se continúan utilizando las probetas normalizadas cúbicas para la determinación de la resistencia a compresión. en el caso del código alemán se adopta la probeta cúbica de 20 cm, aunque las dimensiones más usuales son las probetas de 10 o 15 cm de arista.

Los moldes para fabricar las probetas de concreto deben ser de acero u otro material que proporcione suficiente rigidez, no sea absorbente y que no reaccione con el material. los tipos de molde normalizados se concentran en dos grupos, en función del tipo de probeta que se desee ensayar: moldes cilíndricos, y moldes cúbicos o prismáticos. (Fig. 5).

Los valores de resistencia obtenidos del ensayo a las probetas, difieren en general de los valores reales que agotarían al mismo concreto en un elemento estructural, pues son diversos los factores que tienen relación directa con estos resultados. no obstante, la determinación de la resistencia a compresión obtenida en la rotura de estos especímenes ofrece y debe continuar significando un importante índice de la calidad del concreto que se está utilizando.

|

|