Tecnología

Tecnologías de los bloques de concreto

Cada

vez surgen nuevas formas que fortalecen a la industria de los bloques de

concreto en el mundo.

Cada

vez surgen nuevas formas que fortalecen a la industria de los bloques de

concreto en el mundo.

En el caso de un muro de contención de bloques de concreto, cabe

decir que se trata de una estructura construida con bloques apilados en

seco, uno encima del otro, para construir un muro que creará un paisaje

en terraza y escalonado. En este sistema de bloques de muros de contención

son factibles tres tipos de estructuras diferentes:

• La estructura de gravedad: esto es esencialmente un terraplén,

por lo general construido a 70°, con un revestimiento de bloques suficientemente

pesados para soportar el terraplén. Los revestimientos de los bloques

pueden consistir en una sola capa de bloques, una doble o incluso una triple

capa para conseguir suficiente masa.

•

La estructura reforzada en el suelo: se trata de una extensión de

la estructura de gravedad, porque la parte del relleno –es decir,

el terraplén– está incorporada en la estructura de gravedad

o través de la estabilización con cemento, o por la sustitución

de la parte del relleno con un relleno adecuado como concreto de bajo contenido

en finos.

•

La estructura reforzada en el suelo: se trata de una extensión de

la estructura de gravedad, porque la parte del relleno –es decir,

el terraplén– está incorporada en la estructura de gravedad

o través de la estabilización con cemento, o por la sustitución

de la parte del relleno con un relleno adecuado como concreto de bajo contenido

en finos.

• Estructuras reforzadas de geomembrana. Estas estructuras dependen

de varias capas de geotextiles o georrejillas construidas a una determinada

longitud dentro del terraplén para lograr estabilidad. La interacción

real de suelo-geomembrana es el agente estabilizante, mientras que los bloques

de muro actúan sólo como un revestimiento estético.

La unión de los bloques se inicia sujetando las geomembranas entre

bloques o fijando las geomembranas a los bloques con conectores especiales.

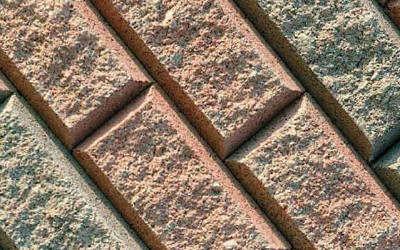

Tipos de bloques

En la actualidad pueden identificarse los siguientes tipos de bloques:

• Unidades de concreto sólido rectangulares desde la parte

frontal, por lo general con una sección transversal constante en

la línea del muro, donde la fijación mutua depende de la interacción

de macho-hembra. La facilidad de construcción de estos bloques es

bastante limitada y depende del tamaño del hueco entre bloques.

• Unidades con parte superior y base abiertas, por lo general circular

o semicircular, donde la fijación mutua depende de la fricción

de concreto a concreto. La facilidad de construcción de estos bloques

es excelente, ya que las raíces de las plantas se extenderán

en el relleno por debajo del bloque.

• Unidades con parte superior y base casi cerradas, por lo general

rectangulares, con una cara delantera (punta) que se eleva por encima del

bloque. La fijación mutua depende de la resistencia al cortante de

la punta. Estos bloques son razonablemente construibles. Con todos los tipos

de bloques puede optarse por un acabado de molde de máquina o un

acabado de roca partida.

Fabricación

Los bloques para la construcción de los muros de contención

son hechos con una máquina bloquera que, en principio, sirve en la

fabricación de unidades de pavimentación no superiores a 12

cm de altura. La máquina bloquera debe modificarse para acondicionar

los moldes a productos con una altura de 27.5 cm. Generalmente se usa una

Schlosser o máquina VB4.

El proceso de fabricación de las unidades es similar al usado para

los bloques. Los diferentes agregados, piedra, arena y cemento, se mezclan

con agua suficiente para hidratar el cemento. A fin de cuentas es una mezcla

seca que entra en el molde. Los moldes son fabricados de acero especial

endurecido resistente a la abrasión. Este molde es colocado en un

palet de madera. Después del primer relleno, el molde es previbrado

y luego rellenado completo. La unidad matriz baja y se produce la vibración

secundaria o principal, donde se ejercita una fuerza vertical para ayudar

a la compactación del concreto en los huecos del molde. La vibración

principal debe durar aproximadamente unos siete segundos. El molde y la

unidad matriz son retiradas y levantadas. El palet de madera con los bloques

recién formados se mueve hacia las líneas donde se produce

el fraguado inicial.

Las mezclas

Las de tipo estándar se hacen con cemento que contenga algunos fluidificantes

como ceniza volante. Se usa una mezcla bastante gruesa con una fracción

más grande de piedra de 6,7 mm, algo de arena triturada y a menudo,

algo de arena natural. La mayoría de los agregados son triturados.

Para los bloques de concreto más grandes no se añade arena

de relleno.

Fraguado

Los palets que contienen los bloques recién formados son apilados

en líneas y cubiertos con revestimientos para proteger los bloques

contra el viento y el sol e impedir que el concreto se seque. Después

de 24 horas, los bloques se sacan de los palets y son trasladados en paquetes

con envoltura retráctil o flejados. Se añade agua a los paquetes

retractiles para un fraguado adicional. Los paquetes se colocan entonces

en el área de apilamiento para un proceso posterior de fraguado.

Cuando los paquetes están sólo flejados, se usan sistemas

de rociado para añadir agua a los bloques. Después de siete

días, se estima que los bloques estarán preparados para el

transporte.

Cuestión de calidad

Antes de la fabricación, se comprueba que los materiales usados –

arena, piedra, cemento y cualquier aditivo o fluidificante– cumplen

con el criterio de calidad. Después de la fabricación, se

comprueba la resistencia de los bloques según la norma nacional relevante.

En el caso de Technicrete, éste se adhiere a los siguientes intervalos

de pruebas: un día, tres, siete, 14 y 28 días. Por lo general,

el producto ha alcanzado la resistencia requerida antes de siete días

y es liberado después de siete días de prueba. Todo el proceso

de producción es supervisado según las Normas ISO relevantes

y se sigue escrupulosamente el registro escrito.

Método

del Wet Cast

Método

del Wet Cast

Mientras que actualmente la industria de los materiales de construcción

está atravesando una crisis económica, es evidente que el

sector de los bloques de concreto con una cara de acabado arquitectónico,

se mantiene fuera de esta situación. Este producto está situado

en un elevado segmento del mercado ya que se puede comercializar con grandes

beneficios y presenta cifras de ventas en crecimiento. Es probable que esta

tendencia resulte del creciente empleo de bloques de concreto con una cara

de acabado arquitectónico para el diseño de espacios interiores,

mientras que en el pasado se empleaba principalmente en zonas exteriores.

Además, el producto está ampliando constantemente su nicho

de mercado gracias a una calidad mejorada de las imitaciones de piedra natural

y al hecho de que las piedras de todo el mundo están disponibles

sin problemas en el proceso de imitación. Otra gran ventaja es la

instalación sencilla, en comparación con la piedra natural.

La empresa Vortex Hydra siempre ha estado involucrada en el desarrollo de

tendencias del mercado. En la actualidad, cuenta con 40 años de experiencia

en el campo de la automatización industrial para mejorar los procesos

de producción de los bloques de concreto con una cara de acabado

arquitectónico.

Hoy, el gran reto a la hora de automatizar la fabricación de este

nuevo producto consiste en el manejo de un gran número de moldes

y colores manteniendo la mayor flexibilidad posible en la producción.

Cabe decir que la empresa proporciona soluciones globales, desde el mezclado

de las materias primas hasta la paletización. Actualmente, en la

mayoría de las fábricas de bloques de concreto con una cara

de acabado arquitectónico existen limitaciones en la producción

motivadas por una elevada demanda de mano de obra.

En las plantas de producción de Wet Cast se emplean mayoritariamente

"métodos manuales" y su rendimiento de producción

medio se sitúa entre 150 y 200 m2 diarios. Por el contrario, la solución

técnica de Vortex permite aumentar el rendimiento de producción

hasta los 500 m2 al día con una notable reducción de la mano

de obra, es decir, se reduce considerablemente el trabajo. Se utiliza una

mezcla de concreto convencional, cuyos componentes (arena, cemento, pigmentos,

agua y aditivos) son dosificados automáticamente y mezclados con

una mezcladoraplanetaria turbo preparada para diversas capacidades de producción

y que cuenta con un sistema de control de la humedad. Así, el concreto

húmedo fabricado de esta manera es colado en moldes de caucho de

silicón que moldean exactamente las formas de los bloques que se

desea fabricar. Para que los bloques obtengan un aspecto "natural",

antes del colado, las superficies de los moldes se pulverizan con una mezcla

de pigmentos. Este paso lo realiza un robot automático que adapta

el color, la cantidad y la distribución del material de los distintos

tipos de productos.

Los moldes

son lo suficientemente grandes para productos de unos 0,5 m2. El manejo

tiene lugar con marcos de acero que pueden recoger al mismo tiempo tres

moldes. El colado es a través de bombas de tornillo sinfín

que dosifican el concreto exactamente, mientras los moldes se vibran para

obtener una distribución perfecta y una superficie uniforme del material.

Después los productos se curan. La tecnología de curado de

Vortex se basa en dos conceptos muy difundidos en el terreno de las tejas

de concreto: el sistema de estantes Rotary, y el sistema Matrix. El sistema

de estantes consiste en un carrusel rotatorio en el que las tejas recién

fabricadas se curan uniformemente, sobre palets durante un tiempo previamente

ajustado, de manera que al poco tiempo los palets vuelven a estar a disposición

para su reutilización. El estante circular gira paulatinamente dentro

de un túnel aislado en el que circula aire caliente para evitar la

formación de capas de aire de diferente temperatura. A su vez, el

túnel de curado está dividido en tres zonas de curado al mismo

tiempo que se marcan los estantes. En la primera zona, la humedad del aire

es del 95% y la temperatura de unos 35°C, en la segunda, la humedad

del aire se sitúa entorno a un 85% y la temperatura en 45°C y

en la tercera zona, la humedad del aire es del 75% y la temperatura de 50°C.

Cabe decir que la temperatura y la humedad del aire se miden y controlan

por medio de sondas, para garantizar un curado uniforme. La humedad excesiva

que pueda originarse en las zonas uno y dos es absorbida por ventiladores

de escape. Como la construcción de acero del anillo Rotary sobre

el que se depositan los productos siempre se encuentra dentro del túnel

de curado, no es necesaria energía adicional para calentarlo; tampoco

hay perdidas de energía como en otros sistemas en los que los estantes

se extraen para descargar el producto de las cámaras de curado. El

sistema tiene varias cámaras en las que se pueden ajustar diferentes

ciclos de curado en función del producto.

Los moldes

son lo suficientemente grandes para productos de unos 0,5 m2. El manejo

tiene lugar con marcos de acero que pueden recoger al mismo tiempo tres

moldes. El colado es a través de bombas de tornillo sinfín

que dosifican el concreto exactamente, mientras los moldes se vibran para

obtener una distribución perfecta y una superficie uniforme del material.

Después los productos se curan. La tecnología de curado de

Vortex se basa en dos conceptos muy difundidos en el terreno de las tejas

de concreto: el sistema de estantes Rotary, y el sistema Matrix. El sistema

de estantes consiste en un carrusel rotatorio en el que las tejas recién

fabricadas se curan uniformemente, sobre palets durante un tiempo previamente

ajustado, de manera que al poco tiempo los palets vuelven a estar a disposición

para su reutilización. El estante circular gira paulatinamente dentro

de un túnel aislado en el que circula aire caliente para evitar la

formación de capas de aire de diferente temperatura. A su vez, el

túnel de curado está dividido en tres zonas de curado al mismo

tiempo que se marcan los estantes. En la primera zona, la humedad del aire

es del 95% y la temperatura de unos 35°C, en la segunda, la humedad

del aire se sitúa entorno a un 85% y la temperatura en 45°C y

en la tercera zona, la humedad del aire es del 75% y la temperatura de 50°C.

Cabe decir que la temperatura y la humedad del aire se miden y controlan

por medio de sondas, para garantizar un curado uniforme. La humedad excesiva

que pueda originarse en las zonas uno y dos es absorbida por ventiladores

de escape. Como la construcción de acero del anillo Rotary sobre

el que se depositan los productos siempre se encuentra dentro del túnel

de curado, no es necesaria energía adicional para calentarlo; tampoco

hay perdidas de energía como en otros sistemas en los que los estantes

se extraen para descargar el producto de las cámaras de curado. El

sistema tiene varias cámaras en las que se pueden ajustar diferentes

ciclos de curado en función del producto.

Las bandejas de producción (marcos de acero con tres moldes de silicón

con los productos) se apilan de 20 a 30 niveles y se transportan por las

cámaras automáticamente según el principio de "primeras

entradas-primeras salidas", para que todos los productos de una cámara

se curen bajo condiciones idénticas. El sistema de carga y descarga

ofrece la máxima flexibilidad ante un cambio de productos y con un

manejo cuidadoso apenas necesita mantenimiento. Este sistema se caracteriza

por una extremada flexibilidad en la producción de diferentes productos.

El desmolde de los productos y el posterior empaquetado en cajas de cartón

requiere de mucho trabajo. Por ese motivo, el departamento de investigación

y desarrollo de Vortex ha creado una nueva tecnología para automatizar

el proceso de desmolde y empaquetado, la que ha proporcionado una notable

reducción de la mano de obra. Entre las principales ventajas de una

solución de automatización se pueden mencionar la reducción

de los costos de producción, la reducción de los productos

defectuosos y la elevada calidad de los paquetes. c

Referencias: T. Voogt, en PHI, Planta de Hormigón

Internacional, núm. 1 y 3, 2009.

Para mayor información, escribir a: marketing@concor.co.za,

o a: vh.sales@ vortexhydra.com

Vota por el artículo |

|

|