Portada

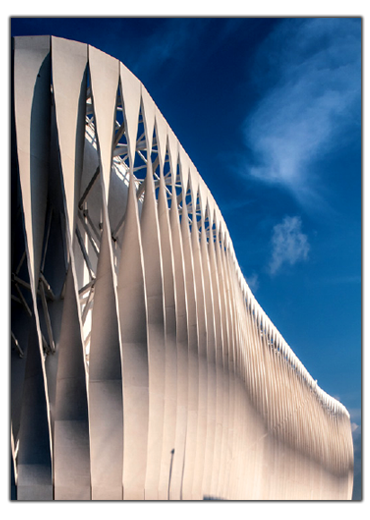

Modernidad y

dinamismo

Gabriela Celis Navarro

En una tienda departamental de

gran prestigio, fue diseñada esta extraordinaria fachada prefabricada, plena de dinamismo y modernidad. La obra, es finalista del Premio Obras CEMEX en su XXI edición.

En marzo pasado, en compañía del director de la tienda departamental, Max David, el gobernador del estado, el químico Andrés Granier Melo inauguró el nuevo Liverpool Altabrisa, localizado en una zona estratégica al sur de la ciudad de Villahermosa, y en el centro comercial Plaza Altabrisa, el cual forma parte de un nuevo polo de desarrollo de Villahermosa, una de las ciudades más pujantes del sur de nuestra República Mexicana.

Grandes retos

Es el despacho del arquitecto Iñaki Echeverría, responsable del proyecto, quien comenta acerca de lo que le significó para él y su equipo el realizar este estupendo trabajo realizado con prefabricados. “El reto del proyecto era encontrar un sistema constructivo simple y eficiente que acelerara el proceso de producción, ensamble e instalación de la fachada y a la vez diera como resultado una propuesta compleja e interesante”. En este sentido, para el despacho fue necesario comprender completamente el clima tropical de la región, el cual se destaca por mostrar altos niveles de asoleamiento y humedad extremos, por lo cual se optó por usar el concreto como material de diseño. Este material, dice el arq. Iñaki Echeverría, es resistente, además de que muestra una capacidad de envejecimiento extraordinaria. Con este material, se buscaría crear una nueva imagen para esta prestigiosa tienda departamental, mediante el uso de tecnologías constructivas innovadoras.

En cuanto a la solución de la imagen de la tienda, ésta surgió de un proceso de investigación y desarrollo donde se exploró el potencial de la capacidad del concreto para realizar complejas geometrías; hecho que, por cierto, ya ha quedado demostrado en miles de edificios en el mundo. Por otro lado, también se buscó experimentar con diversos métodos de colado, como por ejemplo, el uso de cimbras de diversos materiales como fibra de vidrio, de concreto, y de arena. Así, el resultado que queda expuesto a todos los visitantes y a la misma ciudad, es una extraordinaria fachada que se construye combinando 5 tipos de piezas precoladas de concreto con forma de hélice. En cuanto a la estética de la obra, resulta impresionante el ver como estas simples y controladas variaciones de cada una de las piezas hacen que en conjunto parezcan que están en movimiento. Este efecto, comentan en el despacho de Iñaki Echeverría, se puede apreciar sobre todo a la distancia, o al pasar en automóvil a mayor velocidad. En cambio, en la cercanía, el concreto asemeja una madera fina, al tiempo que la capa de ácido colocada como acabado final resalta la veta del concreto. Aunado a esto, los cambios de luz durante el día y la iluminación artificial que posee la obra para la noche, proporcionan un juego de color, reflejos y sombras realmente sensacional, siempre cambiante.

Uso de elementos prefabricados

Sobre el uso de los elementos prefabricados presentes en esta elegante y espléndida obra, Sergio Álvarez, de la firma ARQme, despacho encargado del desarrollo y diseño de la ingeniería de las hélices para Liverpool Altabrisa comentó: “Cuando se nos presentó la oportunidad de colaborar con este proyecto se buscaron diferentes materiales y sistemas constructivos para solucionar dicho proyecto arquitectónico de los cuales ninguno reunía tantos beneficios. Tanto en costo, como en manejabilidad, respecto al proyecto arquitectónico y de acabado, así como los tiempos de fabricación y montaje”. Cabe subrayar que en nuestro país nunca antes se había desarrollado y construidoun proyecto tan ambicioso en materia de geometría, por lo cual, señala el miembro de ARQme, “decidimos aceptar el encargo ya que en experiencias anteriores se había podido diseñar y construir la primera fachada arquitectónica y estructural prefabricada, siendo así la primera empresa en México en realizarla de manera exitosa”.

Una vez que la firma ARQme aceptó el desafío, uno de los principales retos a vencer fue la comprensión cabal y la concepción geométrica de las 220 columnas tipo hélice las cuales se pueden definir como superficies regladas que en todo su desarrollo tienen un giro de 180 grados en total. Es decir, se trata de elementos de 1.5 m de ancho, con alturas que van de los 16 a los 20 m. Todas las piezas cuentan con un espesor de 12 cm. Estas columnas se seccionaron en 4 elementos, cada uno con 45 grados de giro lo cual permitió racionalizar la geometría para una estandarización de las piezas tipo. De tal forma que todas las piezas de manera individual y la columna en sí, cuentan con un eje concéntrico.

Los responsables de este trabajo, añaden: “Estas características las utilizamos para realizar estudios de transmisión de carga a través de este eje concéntrico y concebir un sistema de sujeción en donde la pieza de desplante de cada columna sea autoportante, así como de las tres piezas subsecuentes. De esta manera, tenemos un primer punto de sujeción para el peso y dos más que sirven para contrarrestar los efectos de un sismo, por ejemplo, o bien del viento, componente que provocó un estudio particular de barlovento y sotavento con la geometría de la pieza puesto que la obra se encuentra en zonas de lluvias torrenciales.

Esta solución, junto con las dimensiones geométricas de las piezas hacen que sea posible la construcción y sujeción de las hélices ya que la relación de esbeltez en las piezas fue un tema importante a resolver, como mencione con anterioridad en hasta 20 m. de altura se tienen únicamente 12 cm de espesor de la pieza”. Así, la ingeniería realizada en ARQme para la viabilidad de este importante proyecto arrojó como resultado un tipo de prefabricado de la Serie 600 elaborado con concreto blanco y agregados naturales, cero fino y cero grueso respectivamente, con un acabado con clave: BLA-AC-006, con una resistencia de 25 MPa, con acero de refuerzo a base de malla electro soldada y varilla con un fy=4,200 kg/cm2, segúan el estudio realizado, así como por el resultado del cálculo estructural propuesto.

CONTENIDOS