Ingeniería

Corrosión del acero del refuerzo

Para entender el fenómeno de la corrosión, es necesario conocer la naturaleza del mismo. Conozcamos la opinión del experto.

La ASTM define la corrosión como la “reacción química o electroquímica entre un material, usualmente un metal y su medioambiente, que produce un deterioro del material y de sus propiedades”. Para el acero de refuerzo en el concreto, la corrosión da como resultado la formación de óxido con de 2 a 4 veces más volumen que el acero original, con la correspondiente pérdida de sus óptimas propiedades mecánicas, produciendo una reducción en la capacidad resistente del acero y consecuentemente del elemento de concreto armado.

¿Porque la corrosión del acero de refuerzo es una preocupación?

El acero en el concreto reforzado aporta las propiedades de resistencia a la tensión tan necesarias en el concreto estructural, lo que evita el daño en estas estructuras, sujetas a cualquier nivel de esfuerzo que se genere por acciones de posible ocurrencia. Sin embargo, cuando el acero de refuerzo se corroe, este óxido provoca la pérdida de adherencia entre el acero de refuerzo y el concreto, produciéndose la exfoliación y la de laminación, hecho que podría afectar la estabilidad de la estructura, al reducirse el área del acero en su sección transversal y consecuentemente su capacidad resistente. Esta situación es especialmente importante en cables de alto límite elástico de elementos presforzados.

Las pérdidas económicas causadas por la corrosión del acero de refuerzo en las estructuras de concreto se calculan en billones de dólares por año, únicamente en los Estados Unidos en que la Administración Federal de Caminos ha evaluado en 200 millones de dólares el costo anual de reparación de puentes en el sistema inter-estatal, monto que se cuadriplica al considerar todos los puentes existentes en el país. Por otra parte, la Agencia de Protección del Ambiente (EPA), con sede en los Estados Unidos de Norteamérica, indica que el costo total por reparación de la red vial deteriorada por corrosión, originada por el empleo de sales de deshielo, es de aproximadamente 500 millones de dólares al año.

¿Qué produce la corrosión del acero de refuerzo?

Las causas más frecuentes por las que se produce la corrosión del acero de refuerzo son: la carbonatación del concreto, el ataque de cloruros y de sulfatos, y la acción de medioambientes agresivos.

Clasificación de los procesos de corrosión

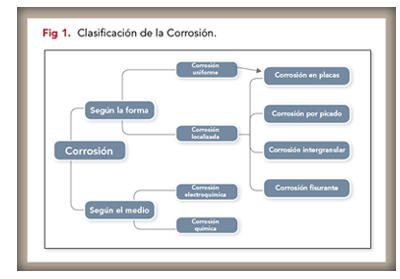

La corrosión se puede clasificar según su morfología o según el medio en que se desarrolla (Fig. 1).

Clasificación según la forma

Cuando se quieren evaluar los daños producidos por la corrosión resulta conveniente la clasificación según la forma, presentada como se puede ver en la Fig. 1 en uniforme y localizada. En la corrosión uniforme el ataque se extiende en forma homogénea sobre toda la superficie metálica, y la penetración media es igual en todos los puntos. Esta es la forma más benigna de corrosión pues permite calcular fácilmente la vida útil de los materiales corroídos.

La corrosión en placas incluye los casos intermedios entre la corrosión uniforme y la corrosión localizada. En este caso el ataque se extiende más en algunas zonas; pero se presenta aún como un ataque general. Respecto a la corrosión por picado se refiere a que el ataque se localiza en puntos aislados de superficies metálicas pasivas, propagándose hacia el interior del metal en forma de canales cilíndricos. Tanto este tipo de ataque, como el intergranular y el fisurante, son las formas más peligrosas bajo las cuales se puede presentar la corrosión.

En los concretos con superficies sometidas a procesos de humedecimiento y secado en donde exista ataque externo de cloruro, se puede presentar un enriquecimiento de los cloruros al interior de la masa de concreto. En general, durante el humedecimiento el agua que penetra por succión capilar deposita los cloruros, y durante el secado el agua se evapora permitiendo un nuevo ciclo con un posterior humedecimiento.

Sin darnos cuenta, hablamos de la corrosión exclusivamente cuando nos referimos a estructuras de concreto reforzado; es natural si es el campo principal de nuestras actividades cotidianas. Sin embargo, la corrosión suele ser la eterna “compañera” de los metales, pudiendo estar presente en todos los lugares donde exista algún instrumento, mueble o equipo que contenga algún tipo de metal, sobre todo en las zonas donde el ambiente es agresivo, como puede ser, alguna zona marítima o industrial. Asimismo, en grandes ciudades como la Ciudad de México, donde no necesariamente el clima clasifica como agresivo, la lluvia ácida consecuente del CO2 medioambiental daña las edificaciones; lo que induce a que cada vez sea mayor la atención que se le debe poner en este fenómeno.

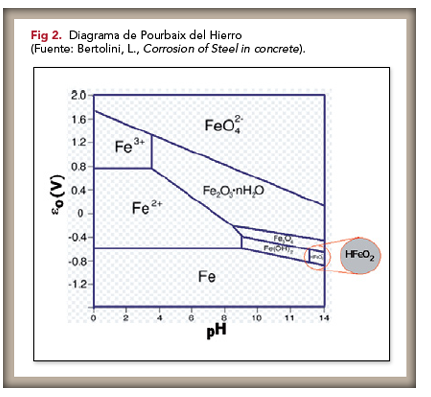

Cuando hablamos de corrosión en el acero de refuerzo, casi todos lo asociamos principalmente a la baja del pH del concreto; pero para entender mejor este fenómeno, debemos recordar que el pH es simplemente el logaritmo negativo de la concentración de iones hidrógeno. Este concepto sugiere que un pH de 7 indica que se tiene 10-7 iones gramo de hidrógeno por litro de solución, lo que corresponde a una solución neutra, mientras que un pH de 0 representa una solución muy ácida y uno de 14 una muy alcalina.

Cuando hablamos de corrosión en el acero de refuerzo, casi todos lo asociamos principalmente a la baja del pH del concreto; pero para entender mejor este fenómeno, debemos recordar que el pH es simplemente el logaritmo negativo de la concentración de iones hidrógeno. Este concepto sugiere que un pH de 7 indica que se tiene 10-7 iones gramo de hidrógeno por litro de solución, lo que corresponde a una solución neutra, mientras que un pH de 0 representa una solución muy ácida y uno de 14 una muy alcalina.

El diagrama de Pourbaix (Fig. 2) para el sistema Fe–H2O, permite visualizar que a potenciales más positivos que –0.6 volts y pH menor a nueve, los iones ferrosos son la sustancia estable, por lo que el fierro deberá corroerse en estas condiciones suministrando iones Fe2+. En otras regiones del diagrama se puede advertir que la corrosión del fierro produce iones férricos, hidróxido ferroso, y en condiciones muy alcalinas iones complejos de fierro.

En el caso del concreto reforzado, se ha comprobado que en el estado natural del concreto con un pH de aproximadamente 12 (alcalino), el acero de refuerzo mantiene su capa de pasivasión y en consecuencia queda protegido. Si el concreto cambia el pH y llega al rango de 10, la capa protectora del acero se pierde e inicia el proceso de corrosión.

La corrosión es un proceso espontáneo de destrucción que experimentan los metales en contacto con el medioambiente, convirtiéndose en óxidos, lo que produce un gradual deterioro de ellos. En los metales, la corrosión es un proceso permanente; ya que estos siempre están en contacto con el agua, el oxígeno del aire y en estos últimos años, con la lluvia ácida, que son los agentes que principalmente influyen en el desarrollo de la corrosión. Al mismo tiempo, en las zonas costeras el problema se intensifica debido al ambiente salino.

La forma de corrosión más común y destructiva desde el punto de vista económico, es la oxidación del hierro. Este problema significa un derroche de energía y de dinero; lo que se evidencia en el hecho de que en el mundo se gastan anualmente millones de dólares en la protección y reposición de los materiales de las estructuras corroídas. Para minimizar el problema de la corrosión, una de las vías es proteger los metales con pinturas anticorrosivas o estructuras de hierro galvanizadas, estañadas o bien agregar a la estructura, ánodos de sacrificio de magnesio.

La corrosión de los metales, y en particular del fierro, es un proceso electroquímico en el cual el elemento que contiene el metal que se corroe presenta zonas anódicas y catódicas; en que el hierro, en presencia de humedad, se oxida al entrar en contacto con el oxígeno del aire, dando como resultado un producto color café que carece de las propiedades estructurales del hierro metálico. El producto de referencia se conoce como óxido de hierro hidratado o herrumbre. En general los factores que desencadenan la corrosión del acero de refuerzo son:

• Dosificación del concreto: En general debe ser sólido, compacto, homogéneo, resistente y poco poroso;

• Espesor del recubrimiento: Dependerá del ambiente. A mayor agresividad ambiental, mayor deberá ser el recubrimiento;

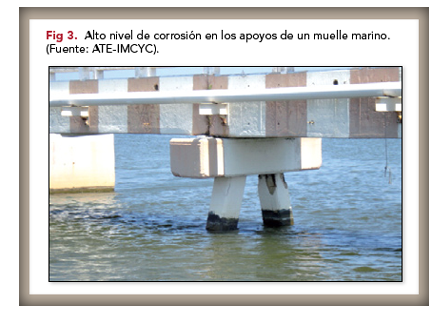

• Humedad ambiental: Debe controlarse la capilaridad. Cabe decir que en presencia de cloruros el proceso es más complejo por el carácter higroscópico del mismo (Fig.3).

• Temperatura: El incremento de ésta propicia la movilidad de las moléculas, facilitando el transporte de sustancias. Su disminución puede dar lugar a condensaciones no deseadas.

• Estado superficial del acero.

• Corrientes erráticas: Son las que abandonan sus “circuitos naturales” y circulan por la estructura;

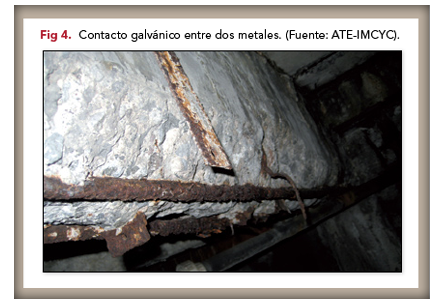

• Contacto galvánico: Dado entre dos metales (Fig. 4).

• Acción de sustancias despasivantes: Por ejemplo, los cloruros y los sulfatos.

• Carbonatación en el concreto: El dióxido de carbono de la atmósfera reacciona con los componentes alcalinos de la fase acuosa del concreto, dando lugar a la neutralización y a la reducción abrupta del pH del concreto;

• Lixiviación por aguas puras: Éstas disuelven el hidróxido de calcio del concreto y destruyen los restantes componentes del mismo.

• Coqueras y fisuras: Permiten el acceso de los agentes agresivos.

¿Cómo disminuir los riesgos de corrosión en las estructuras de concreto reforzado?

Tal y como se ha referido, existen factores naturales que provocan la corrosión del acero de refuerzo; sin embargo, existen prácticas recomendables que permiten proporcionar a las estructuras mejores defensas, de forma que estas tengan un mejor desempeño ante las embestidas de los agentes agresores y consecuentemente tengan una mayor durabilidad. A continuación se refieren y describen brevemente algunas de estas prácticas.

Control de calidad en la fabricación de estructuras de concreto: Implica buenas prácticas desde el diseño; consideraciones de servicio y de uso a las que estará sometida la estructura (Clasificación del medio ambiente); selección adecuada de los materiales con los que se fabricará el concreto; control en la fabricación, el transporte, la colocación, y sobre todo un curado eficiente, oportuno y adecuado de la estructura.

Control de calidad en la fabricación de estructuras de concreto: Implica buenas prácticas desde el diseño; consideraciones de servicio y de uso a las que estará sometida la estructura (Clasificación del medio ambiente); selección adecuada de los materiales con los que se fabricará el concreto; control en la fabricación, el transporte, la colocación, y sobre todo un curado eficiente, oportuno y adecuado de la estructura.

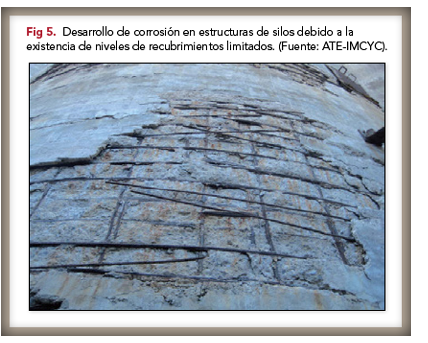

Recubrimiento suficiente como protección del acero de refuerzo: Irán de acuerdo a las recomendaciones que señalan tanto el ACI 318 como cualquier otro reglamento vigente, en donde claramente se especifican los recubrimientos mínimos que deben tener los armados de las estructuras, en función del tipo de estructura y de las condiciones de servicio (Fig. 5).

Baja relación agua-material cementante: Su práctica sirve para asegurar que se logren estructuras más durables. Una relación de 0.50 permite que la estructura tenga un mejor comportamiento a la carbonatación, y una de 0.40 ante la agresión de cloruros.

Cantidad suficiente de cemento: Dependerá del uso de la estructura y de las condiciones de servicio. Es común que se señale que un concreto elaborado con al menos 300 Kg de cemento por m3, tendrá un mejor comportamiento.

Cantidad suficiente de cemento: Dependerá del uso de la estructura y de las condiciones de servicio. Es común que se señale que un concreto elaborado con al menos 300 Kg de cemento por m3, tendrá un mejor comportamiento.

Reducción del contenido de agua: Se puede lograr utilizando aditivos reductores de agua y superplastificantes, mismos que deberán probarse previo a su uso.

Empleo de otras adiciones cementantes: Ceniza volante, humo de sílice, escorias de alto horno y puzolanas naturales.

Evitar el uso de materiales que contengan cloruros: agua, agregados, aditivos, etc.

Uso de inclusores de aire.

Referencia:

García, F. de J., Evaluación de estructuras, técnicas y materiales para su reparación, IMCYC, 2003.

|

|

|

|