Arquitectura

La casa del rebaño sagrado

Con un partido entre las Chivas y el Manchester United, fue inaugurado el 30 de julio pasado el nuevo estadio de este emblemático equipo de futbol.

El

templo mayor de las Chivas de Guadalajara fue recientemente inaugurado de

manera fastuosa; sin embargo, su construcción llevó muchos

años dados los problemas que afrontaron los realizadores. Para conocer

un poco del tema, el despacho –con sede en Barcelona– Luis Bozzo

Estructuras y Proyectos SL (LBEP) responsable de toda la estructura, nos

informó al respecto. Cabe decir que el proyecto es del estudio francés

Massaud-Pauset, mientras que HOK México estuvo encargada del programa

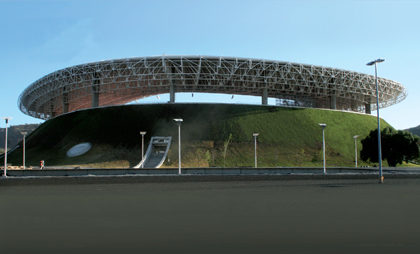

arquitectónico. Conceptualmente, la forma del estadio corresponde

a un volcán con una “nube” o cubierta principal de planta

elíptica en todo su contorno, de 69 metros de ancho. El margen exterior

de la obra define las laderas del volcán, así como la cubierta

apoyada por un número mínimo de pilares, 16 en este caso.

Con el talud o ladera formado al exterior, se logró un área

verde que rodea al estadio resolviendo al mismo tiempo el aspecto arquitectónico

formal que representa el tener una fachada de tan grandes magnitudes. Este

estadio, por cierto, está dentro del complejo JVC, que contempla

no sólo esta obra, sino diversos edificios de variadas funciones.

El

templo mayor de las Chivas de Guadalajara fue recientemente inaugurado de

manera fastuosa; sin embargo, su construcción llevó muchos

años dados los problemas que afrontaron los realizadores. Para conocer

un poco del tema, el despacho –con sede en Barcelona– Luis Bozzo

Estructuras y Proyectos SL (LBEP) responsable de toda la estructura, nos

informó al respecto. Cabe decir que el proyecto es del estudio francés

Massaud-Pauset, mientras que HOK México estuvo encargada del programa

arquitectónico. Conceptualmente, la forma del estadio corresponde

a un volcán con una “nube” o cubierta principal de planta

elíptica en todo su contorno, de 69 metros de ancho. El margen exterior

de la obra define las laderas del volcán, así como la cubierta

apoyada por un número mínimo de pilares, 16 en este caso.

Con el talud o ladera formado al exterior, se logró un área

verde que rodea al estadio resolviendo al mismo tiempo el aspecto arquitectónico

formal que representa el tener una fachada de tan grandes magnitudes. Este

estadio, por cierto, está dentro del complejo JVC, que contempla

no sólo esta obra, sino diversos edificios de variadas funciones.

La

estructura, dice Luis Bozzo, es particularmente eficiente y resistente ya

que su geometría, función y forma quedan integradas de manera

profunda. En este caso, la forma volcánica sugiere una geometría

continua de cono altamente resistente a los efectos sísmicos. Por

su parte, la estructura de concreto incorpora innovaciones que permitieron

claros de 22 metros, poco habituales en los estadios. Por cierto, los mecanismos

de transmisión de carga son visibles dentro del estadio, logrando

así un interior dramático al tiempo que puede contar con vistas

abiertas hacia la cancha.

La

estructura, dice Luis Bozzo, es particularmente eficiente y resistente ya

que su geometría, función y forma quedan integradas de manera

profunda. En este caso, la forma volcánica sugiere una geometría

continua de cono altamente resistente a los efectos sísmicos. Por

su parte, la estructura de concreto incorpora innovaciones que permitieron

claros de 22 metros, poco habituales en los estadios. Por cierto, los mecanismos

de transmisión de carga son visibles dentro del estadio, logrando

así un interior dramático al tiempo que puede contar con vistas

abiertas hacia la cancha.

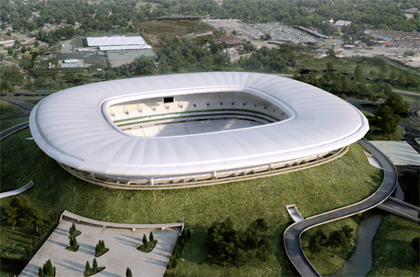

Este

estadio está desplantado en un terreno de 147,000 m2,

con 125,000 m2 de construcción. Cuenta con 5,000 cajones

de estacionamiento dentro del estadio, y 70,000 m2 de áreas verdes

en su entorno. Dispone de 330 palcos privados para 9, 11, 12 y 13 personas

y 45,000 asientos de visibilidad plena, junto con 208 lugares para personas

con capacidades diferentes. Este detalle supera los estándares oficiales

marcados por la FIFA. Luis Bozzo comenta además que “su óptima

estructuración permitió reducir el costo de proyecto un 50%

con respecto al presupuesto inicial de 200 millones de dólares que

fue presentado antes de nuestra incorporación en 2004”. Desde

la perspectiva de conjunto, el estadio está ligado a la construcción

de un nodo vial cuyo proyecto integral también fue desarrollado por

LBEP. Por su parte, el acceso tiene lugar a través de una puerta

de entrada que también funge como lugar de reunión y festejo.

Existen 5 puertas de salida adicionales para evitar accidentes. Los aspectos

más significativos que adoptó la empresa en la creación

del estadio fueron: Las laderas del volcán, que en el proyecto anterior

eran de tierra, con muros de contención verticales altos. La propuesta

de LBEP consistió en utilizar la ladera interior, eliminando la tierra

contenida y haciendo una “ladera hueca”, con un gran espacio

interior libre. Así, se logró un espacio bello al tiempo que

fueron reducidos costos originados por el movimiento de tierra y del propio

muro inicial innecesario.

Este

estadio está desplantado en un terreno de 147,000 m2,

con 125,000 m2 de construcción. Cuenta con 5,000 cajones

de estacionamiento dentro del estadio, y 70,000 m2 de áreas verdes

en su entorno. Dispone de 330 palcos privados para 9, 11, 12 y 13 personas

y 45,000 asientos de visibilidad plena, junto con 208 lugares para personas

con capacidades diferentes. Este detalle supera los estándares oficiales

marcados por la FIFA. Luis Bozzo comenta además que “su óptima

estructuración permitió reducir el costo de proyecto un 50%

con respecto al presupuesto inicial de 200 millones de dólares que

fue presentado antes de nuestra incorporación en 2004”. Desde

la perspectiva de conjunto, el estadio está ligado a la construcción

de un nodo vial cuyo proyecto integral también fue desarrollado por

LBEP. Por su parte, el acceso tiene lugar a través de una puerta

de entrada que también funge como lugar de reunión y festejo.

Existen 5 puertas de salida adicionales para evitar accidentes. Los aspectos

más significativos que adoptó la empresa en la creación

del estadio fueron: Las laderas del volcán, que en el proyecto anterior

eran de tierra, con muros de contención verticales altos. La propuesta

de LBEP consistió en utilizar la ladera interior, eliminando la tierra

contenida y haciendo una “ladera hueca”, con un gran espacio

interior libre. Así, se logró un espacio bello al tiempo que

fueron reducidos costos originados por el movimiento de tierra y del propio

muro inicial innecesario.

Datos de interés

Nombre de la obra: Estadio Omnilife.

Ubicación: Centro JVC, Guadalajara, Jalisco.

Extensión del terreno: 147,000 m2.

Metros cuadrados construidos: 125,000.

Autor del proyecto estructural: Luis M. Bozzo.

Autor del proyecto arquitectónico: Massaud-Pauset;

HOK México.

Empresa constructora: ICA.

Control de calidad: ICA (responsable: arq. Martha de la

Rosa Gudiño).

Fecha de inauguración: 30 de julio de 2010.

Muros de concreto lanzado: 5,085 m2, con impermeabilización

integral.*

Tipo de concreto: Concreto de alta resistencia (de 250

hasta 500 kg/cm2).

Montaje de prefabricados: PRET (Prefabricados y Transportes

SA de CV) (empresa de Grupo ICA). Diseñaron, fabricaron, transportaron

y montaron 4,859 piezas.

Toneladas de elementos prefabricados: 54 mil ton (4,850 elementos horizontales).

*A partir de este punto, la información fue proporcionada por Llorente&Cuenca

Consultores de Comunicación.

Por otro lado, las macro columnas de soporte de la cubierta metálica

eran en principio independientes a la propia estructura de concreto del

estadio. En la nueva propuesta de LBEP se incorporaron las macro columnas

a la transmisión de cargas de la ladera hueca, así como a

la de los elementos portagradas, proporcionando una bella estructura diáfana.

Esta estructuración ofreció interesantes ventajas, entre otras,

el poder balancear el propio momento flector de las macro columnas, originado

por la cubierta en voladizo, aliviando su valor en la base. Cabe decir que

la cubierta en sus orígenes, estuvo planteada como una malla espacial

como una piel exterior a fabricarse en los Estados Unidos, mediante el uso

de miles de barras numeradas que definirían su geometría.

En el proyecto final la solución cambió pues fueron hechas

macro cerchas de perfiles metálicos de la altura de la cubierta.

Finalmente, las barras se redujeron mediante elementos de mayor longitud,

simplificando así su ejecución.

Cimentación/Graderío

En un principio la cimentación del estadio estuvo planteada mediante

pilotes. LBEP la modificó generando zapatas aisladas o combinadas,

superficiales. Sobre el punto señalan: “La solución

de pilotes es habitual en México DF, pero en Guadalajara el terreno

de mayor capacidad permite mediante la mejora del mismo, obtener tensiones

superiores a los 6-10 kg/cm2, de trabajo. Dada la elevada solicitación

sísmica de México, el emplear el pilotaje originalmente sugerido

hubiera significado emplearlo en todo su conjunto, lo cual hubiera resultado

en un costo significativo e innecesario por la ya mencionada calidad del

terreno”.

La cimentación –tal como se ha indicado– fue realizada

con zapatas aisladas y combinadas mejorando el terreno existente, por medio

del vaciado del mismo para luego mezclarlo con cemento y nuevamente ubicarlo

ya compactado. Esta técnica mejora la capacidad portante en las zonas

donde es necesario, más no en elementos poco solicitados como muros

o pilares con poca carga. De esta forma la cota de desplante del concreto

está en valores similares, lo cual tiene ventajas para las necesidades

sísmicas minimizando elementos que, por una involuntaria excesiva

rigidez relativa, pudieran necesitar un mayor esfuerzo de corte.

La cimentación –tal como se ha indicado– fue realizada

con zapatas aisladas y combinadas mejorando el terreno existente, por medio

del vaciado del mismo para luego mezclarlo con cemento y nuevamente ubicarlo

ya compactado. Esta técnica mejora la capacidad portante en las zonas

donde es necesario, más no en elementos poco solicitados como muros

o pilares con poca carga. De esta forma la cota de desplante del concreto

está en valores similares, lo cual tiene ventajas para las necesidades

sísmicas minimizando elementos que, por una involuntaria excesiva

rigidez relativa, pudieran necesitar un mayor esfuerzo de corte.

Las gradas del estadio están apoyadas en 48 elementos “portagradas”.

El estadio tiene una planta aproximadamente elíptica con una distancia

entre las macro columnas que soportan la cubierta principal de 42 m. El

perímetro en el eje de estas macro-columnas es de 680 m por lo que

la distancia media entre portagradas es de aproximadamente 14.2 m, distancia

que disminuye hacia el interior del campo. Los 48 elementos portagradas

no están apoyados todas directamente en pilares; 32 se sustentan

en vigas de transferencia que cargan en los mencionados macropilares. El

claro entre portagradas es de más de 22 m, aumentando la sensación

de estructura diáfana pero robusta. Los 48 elementos portagradas

de 75 cm de espesor y ancho variable disponen de vigas de sección

variable postensadas. Apoyados en estos elementos existen otros semi-prefabricados

continuos.

Aspectos singulares

El proyecto del estadio tiene aspectos singulares tanto en su estructura,

como en su funcionamiento. Así, conviene subrayar que es el primer

estadio con pasto artificial de sexta generación. Este pasto, de

origen belga, es una mezcla de fibras, arena sílica y arena de goma,

producto de la reutilización de zapatos deportivos.

Su

costo fue de un millón de dólares; sin embargo, se logra un

mantenimiento mínimo con una elevada resistencia a los rayos ultravioleta.

Desde el punto de vista estructural tiene distintos aspectos particulares

como son su configuración estructural y mecanismos de transmisión

de cargas que permitieron una planta diáfana y eficiente frente a

sismos, combinando distintas técnicas como elementos postensados,

prefabricados, macro pilares mixtos y macro cubierta metálica. Por

otra parte, se trata de una estructura de grandes dimensiones sin juntas

de dilatación (el perímetro del anillo que definen los macro-pilares

mide más de 680 m de longitud) dado que éstas disminuirían

sensiblemente su resistencia frente a sismos al perder su forma actual de

anillo rígido. Las gradas son isostáticas, pero con continuidad

para sobrecargas o cargas de uso, lo cual permite evitar filtraciones de

agua y disminuir vibraciones.

Su

costo fue de un millón de dólares; sin embargo, se logra un

mantenimiento mínimo con una elevada resistencia a los rayos ultravioleta.

Desde el punto de vista estructural tiene distintos aspectos particulares

como son su configuración estructural y mecanismos de transmisión

de cargas que permitieron una planta diáfana y eficiente frente a

sismos, combinando distintas técnicas como elementos postensados,

prefabricados, macro pilares mixtos y macro cubierta metálica. Por

otra parte, se trata de una estructura de grandes dimensiones sin juntas

de dilatación (el perímetro del anillo que definen los macro-pilares

mide más de 680 m de longitud) dado que éstas disminuirían

sensiblemente su resistencia frente a sismos al perder su forma actual de

anillo rígido. Las gradas son isostáticas, pero con continuidad

para sobrecargas o cargas de uso, lo cual permite evitar filtraciones de

agua y disminuir vibraciones.

Un aspecto interesante de esta configuración estructural corresponde

al equilibrio del momento flector de las macro-columnas y su “neutralización”

en altura. En su extremo superior estos macro-pilares soportan un momento

flector elevado, producto del voladizo de 35 m de la cubierta principal.

Aunque la carga de la cubierta sea ligera, su voladizo y la separación

entre macro-pilares de 42 m, el momento flector principal es significativo.

Sin embargo, a medida que baja en altura los portagradas y principalmente

toda la ladera exterior del estadio queda apoyada en estos elementos. De

esta forma la ladera equilibra el momento flector. En la base de la zapata

se obtiene una solicitación de axil más favorable a la que

se hubiera obtenido dejando libre el macro-pilar, en cuyo caso, es claro,

el momento flector hubiera sido constante en toda su altura, con un orden

de magnitud mayor

de flexibilidad de la cubierta frente a acciones de viento.

Por

otra parte, aunque la cubierta sea metálica por sus claras ventajas

resistentes y de peso propio sus apoyos se proyectaron como macro-pilares

de concreto armado. Inicialmente se consideró la posibilidad de pilares

mixtos mediante una chapa metálica rellenada de concreto, con espacio

para el paso de personas e instalaciones. Finalmente, por motivos de costo

y simplicidad, éstos son de concreto aligerado en su interior.

Por

otra parte, aunque la cubierta sea metálica por sus claras ventajas

resistentes y de peso propio sus apoyos se proyectaron como macro-pilares

de concreto armado. Inicialmente se consideró la posibilidad de pilares

mixtos mediante una chapa metálica rellenada de concreto, con espacio

para el paso de personas e instalaciones. Finalmente, por motivos de costo

y simplicidad, éstos son de concreto aligerado en su interior.

En el caso de las gradas, estás muestran claros libres de más

de 14 m; de ahí que debían ser pretensadas, lo cual es difícil

de realizar en taller. Inicialmente se plantearon como elementos postensados

con 4 ó 6 anclajes de 0,6”. Sin embargo, durante la construcción

fue modificado el postensado y fabricados moldes a pie de obra para su prefabricación.

Otro aspecto innovador fue el referente a la continuidad de estas piezas

que se dispusieron con continuidad mínima en sus extremos para minimizar

filtraciones de agua comunes en muchos estadios prefabricados del mundo.

Mediante la técnica dispuesta prefabricaron los elementos y se montaron

sin apoyos provisionales. Una vez lograda la deformada por su peso propio

se dio continuidad en los elementos portagradas, reduciendo posibles filtraciones

y vibraciones.

Yolanda Bravo Saldaña

Fotos: Cortesía Luis Bozzo Estructuras y Proyectos/ Llorente&Cuenca

Consultores de Comunicación.

Vota por el artículo |

|

|