Portada

La autopista Urbana

Mejorar la movilidad urbana y reducir los tiempos de traslado de los habitantes de una ciudad representa un incremento en su calidad de vida. Con este fin se construye la Autopista urbana, obra que transformará la morfología de la zona metropolitana de la capital.

Actualmente en la zona del valle de México se llevan a cabo diariamente, un promedio de 23 millones de viajes en automóvil. La ciudad requiere de mayor infraestructura tanto para el transporte público como para el particular; es por esto que se buscó duplicar la capacidad del Periférico, colocándole un nivel superior a través de la llamada Autopista Urbana. Así lo expresó a CyT el ing. Alfredo Hernández García, Director General de Obras Concesionadas del Distrito Federal.

Este proyecto está constituido por diversos frentes constructivos que tienen como fin cumplir con objetivos específicos tales como son: agilizar la movilidad de los habitantes; devolver la competitividad a través del desarrollo de proyectos de alta ingeniería; mejorar y ampliar la red de transporte público; incrementar la calidad de vida de millones de personas que transitan por ahí diariamente y, por último, fortalecer las conexiones de la capital hacia entidades como Querétaro, Morelos y el Estado de México.

La Autopista urbana discurrirá por las delegaciones Miguel Hidalgo, Cuajimalpa, Álvaro Obregón, Benito Juárez, Coyoacán, Tlalpan y Magdalena Contreras. Se integra por dos sectores: la Vialidad elevada Anillo Periférico Norte y la Vialidad elevada Anillo Periférico Sur que, con el Sistema de Puentes, Túneles y Distribuidores Sur-Poniente de la Ciudad de México (SVPTDSPCM) entrarán en funcionamiento en diciembre de 2012.

Esta construcción se realiza bajo la modalidad de obras concesionadas, en la cual la concesión fue otorgada a tres empresas constructoras: OHL (de España), el binomio ICA-Ideal, y CEMEX. Con el título de concesión se da un 1% de la utilidad anual al Fondo Ambiental Público, así como la contraprestación de construir la línea 4 del Metrobús. Además de las compañías que tienen la concesión, la obra cuenta con la participación de más de 70 empresas subcontratadas, así como la colaboración de expertos del Instituto de Ingeniería de la UNAM, a decir del ing. Hernández.

Esta construcción se realiza bajo la modalidad de obras concesionadas, en la cual la concesión fue otorgada a tres empresas constructoras: OHL (de España), el binomio ICA-Ideal, y CEMEX. Con el título de concesión se da un 1% de la utilidad anual al Fondo Ambiental Público, así como la contraprestación de construir la línea 4 del Metrobús. Además de las compañías que tienen la concesión, la obra cuenta con la participación de más de 70 empresas subcontratadas, así como la colaboración de expertos del Instituto de Ingeniería de la UNAM, a decir del ing. Hernández.

El procedimiento constructivo empleado –diseño del ing. José María Riobóo, de Grupo Riobóo– incluye el uso de cuatro elementos prefabricados de concreto en la superestructura: trabes ballena –con y sin alerón–, tabletas, parapeto y columnas; éstas últimas dispuestas sobre el eje central del Periférico a una distancia menor a 50 m entre sí. Con lo anterior, el proceso de construcción in situ queda reducido a la terminación de la corona de rodamiento; instalación de parapetos; balizamiento; señalización e iluminación en lo que serán casi 30 km de vialidad, considerando la vía principal, así como las gazas de entrada y salida.

El procedimiento constructivo empleado –diseño del ing. José María Riobóo, de Grupo Riobóo– incluye el uso de cuatro elementos prefabricados de concreto en la superestructura: trabes ballena –con y sin alerón–, tabletas, parapeto y columnas; éstas últimas dispuestas sobre el eje central del Periférico a una distancia menor a 50 m entre sí. Con lo anterior, el proceso de construcción in situ queda reducido a la terminación de la corona de rodamiento; instalación de parapetos; balizamiento; señalización e iluminación en lo que serán casi 30 km de vialidad, considerando la vía principal, así como las gazas de entrada y salida.

La mayoría de las empresas involucradas coinciden que con esta modalidad de construcción se redujo el tiempo de ejecución planeada permitiendo que en la tercera semana de octubre hubiera un avance del 25% de la obra; esto confirmado por Fernando Aboitiz, titular de la Secretaría de Obras y Servicios del Distrito Federal.

Las soluciones son diversas e involucran a empresas encargadas de proporcionar aditivos para concreto; equipo y maquinaria; señalización para desvío de tránsito; logística para traslado y colocación de piezas y accesorios de seguridad, entre otros aspectos. La intención de CyT es presentar un panorama de este proyecto que representa una inversión aproximada de 30 mil millones de pesos, dándoles voz a los personajes que la hacen posible.

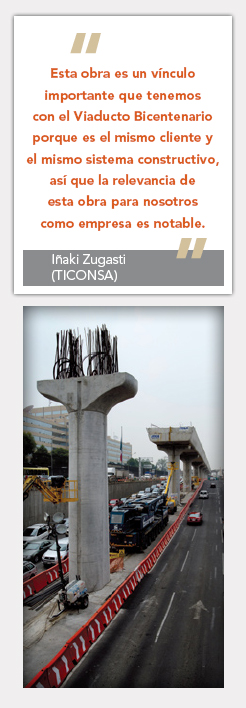

Sector norte

Para unir el actual segundo piso del Periférico con el Viaducto Bicentenario, la Vialidad elevada Anillo Periférico Norte –de Cuatro Caminos a San Antonio– está siendo construida por OHL. Tendrá 9 km de longitud y seis carriles (tres por sentido) por los cuales se podrá circular a una velocidad de 80 km/hr. En casi toda su extensión la vialidad será elevada, salvo en la zona de la Fuente de Petróleos donde, –para preservar el Bosque de Chapultepec– será construido un túnel de 1.5 km. El ing. Carlos de la Rosa Serrano, gerente de servicio técnico en México de WR Grace Holding, comentó a CyT que “la obra será un icono de la construcción. Al igual que otras empresas involucradas, conocemos la responsabilidad que ello implica. En nuestro caso entendemos el papel que tiene el concreto; por ello trabajamos en ese sector con Inpresa, Pretencreto e ITISA –encargadas de suministrar los prefabricados– para ofrecer soluciones eficaces en el tema de aditivos. Las exigencias del diseño, así como de la construcción y el traslado de las piezas han permitido ofrecer productos que cumplen con las exigencias de manejabilidad, resistencia temprana y trabajabilidad que garantizan nulas reparaciones superficiales y uniformidad en las piezas de nuestros clientes por medio de reductores de agua y estabilizadores de hidratación”.

Esta labor adquiere importancia pues, de acuerdo al arq. Julio Muñozcano Escalona, director de construcción de Mecano, “uno de los retos más grandes que la Autopista Urbana tiene es el potencializar las bondades de los prefabricados de concreto”. A su cargo está la fabricación de todas las gazas de este sector, incluyendo más de 500 tabletas y las trabes ballenas con aleta de las cuales la más pequeña tiene un peso de 210 ton y la más grande 280 ton.

Sin dejar de lado la derrama económica que tiene para la industria de los prefabricados, el director general de Arquitectura Prefabricada de Concreto (APREC), el ing. Ricardo Delgado, indica que en su caso esta obra representa más del 50% de sus ventas anuales y uno de los más significativos avances para la industria, puesto que ahora se ha determinado el uso de concreto f´c= 600 kg/cm2, ó de f´c=800kg/cm2 como el empleado por TICONSA. “Avanzamos y vemos dos beneficios evidentes –dice Delgado–, “por un lado hemos roto paradigmas por el ritmo de trabajo logrado con el menor número de afectaciones posibles a la vialidad. Por otro, porque un proyecto como éste exige renovar nuestra experiencia y canalizarla, por ejemplo, a la ingeniería de moldes. No es sencillo, nosotros proveemos de tabletas de 3 m x 12 m con un peso de 12 ton (para los tres carriles); las más grandes (para cuatro carriles) de 4m x 24m y 22 ton de peso, lo cual nos llena de orgullo”.

Sin dejar de lado la derrama económica que tiene para la industria de los prefabricados, el director general de Arquitectura Prefabricada de Concreto (APREC), el ing. Ricardo Delgado, indica que en su caso esta obra representa más del 50% de sus ventas anuales y uno de los más significativos avances para la industria, puesto que ahora se ha determinado el uso de concreto f´c= 600 kg/cm2, ó de f´c=800kg/cm2 como el empleado por TICONSA. “Avanzamos y vemos dos beneficios evidentes –dice Delgado–, “por un lado hemos roto paradigmas por el ritmo de trabajo logrado con el menor número de afectaciones posibles a la vialidad. Por otro, porque un proyecto como éste exige renovar nuestra experiencia y canalizarla, por ejemplo, a la ingeniería de moldes. No es sencillo, nosotros proveemos de tabletas de 3 m x 12 m con un peso de 12 ton (para los tres carriles); las más grandes (para cuatro carriles) de 4m x 24m y 22 ton de peso, lo cual nos llena de orgullo”.

Iñaki Zugasti, director administrativo de Grupo TICONSA reitera que el uso de concretos de alta resistencia está vinculado de manera importante al tiempo de construcción solicitado: “Estos concretos permiten reducir el tiempo de vapor con lo cual se logra un ritmo de producción más rápido. Para nuestra producción, que es de 124 trabes en el sector norte, ha sido importante su utilización”. Sin duda, hasta el cierre de la edición, lo más visible son las más de 150 columnas que ha realizado Pretencreto, empresa que participó también en la construcción del Viaducto Bicentenario y de la cual el ing. Francisco Meixueiro es subdirector. El ingeniero indica que están a cargo de la fabricaci¿ón y traslado de parapetos, tabletas y columnas de los accesos que requieren un total de 50 m3 de concreto de alta fluidez y que llegan a pesar 250 ton por lo cual la maniobra es de alta complejidad. Por cierto, de la mano de esta empresa está Eucomex, quien facilita PLASTOL 4000, que actúa como estabilizador de volumen para los nodos y fustes de estos elementos, así como de la losa de compresión que recibe la capa de rodamiento. Esto a decir de Javier Esparza Díaz, asesor técnico comercial de la empresa.

Cabe mencionar la participación de empresas como la dirigida por el ing. Sergio Arjona (ICOPZA) que suministra los apoyos de neopreno –tanto fijos como móviles–, necesarios para dar estabilidad a la estructura principal ante situaciones de desplazamiento horizontal, como ocurre con un sismo. “Estos productos tienen una capacidad de 15 hasta 700 ton”, señala el experto.

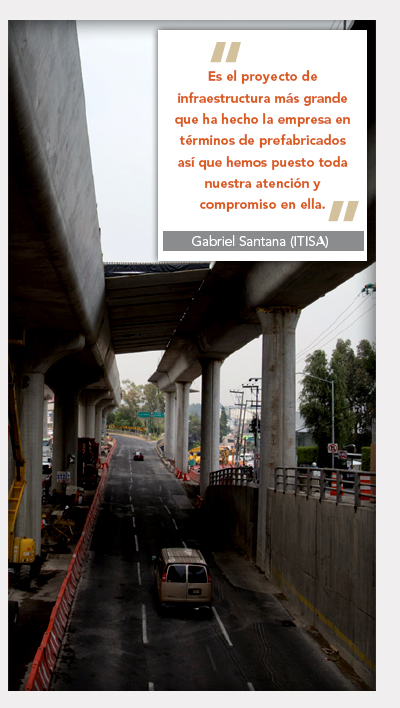

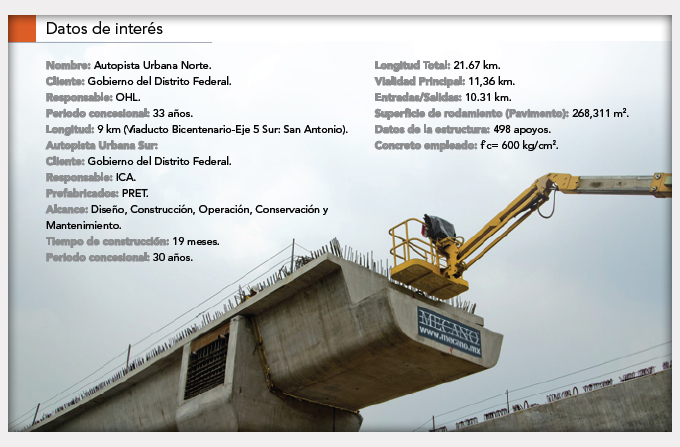

Autopista Urbana Sur

De Avenida San Jerónimo a Muyu-guarda, en la Ciudad de México, el proyecto conocido como Autopista Urbana Sur, dará continuidad a la vialidad elevada del Anillo Periféri-co, construcción que está a cargo de Ingenieros Civiles Asociados (ICA). Esta autopista tendrá una longitud total de 21.67 km, de los cuales 10.31 Km. serán vialidades de incor-poración; además tendrá un brazo de extensión de Viaducto Tlalpan a El Caminero, para conectarse así con la autopista México-Cuernavaca.

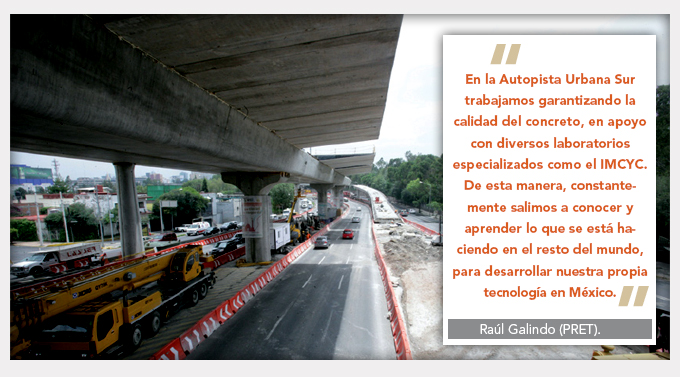

La vía principal contará con dos carriles por sentido, donde los vehículos podrán circular a 80 km/hr, lo que reducirá los tiempos de traslado de la población hasta en 50% Para la construcción de esta obra se utilizan piezas prefabricadas como trabes y columnas, lo que garantiza mayor calidad en el proceso constructivo, agilidad en la obra y menor afectación a la comunidad. En este sentido, para el arq. Raúl Galindo, director general de PRET, empresa dedicada a la elaboración de los prefabricados, “la experiencia de ICA nos respalda sólidamente y adicionalmente no nos permitimos ningún exceso de confianza; por el contrario, trabajamos con mayor cautela y mejor logística. Es claro que queremos ser los mejores y queremos hacerlo a través de la calidad de nuestro trabajo.

La eficiencia en este proyecto está vinculada a la producción de las piezas prefabricadas las cuales se pueden manipular y manejar cuando es obtenido al menos el 80% de la resistencia final de proyecto y esto se logra cuando aplicamos 8 horas de vapor después de haber vaciado concreto en el molde”. Asimismo, otra característica de las pieza prefabricadas es la complejidad de trabajar con moldes cerrados, como en el caso de las columnas, porque es imposible meter Vibradores de inmersión. En esos casos “dependemos de la fluidez y permanencia del concreto para lograr un producto sin oquedades ni apanalamientos” explica Galindo. Y por si fuera poco, para mantener el mayor estándar de calidad, ICA constantemente desarrolla investigación en concretos de mayor resistencia que se están produciendo en el mundo. “Gracias al apoyo del Laboratorio del IMCYC hemos iniciado diversas investigaciones para aplicarlas en México”, puntualiza el directivo.

La eficiencia en este proyecto está vinculada a la producción de las piezas prefabricadas las cuales se pueden manipular y manejar cuando es obtenido al menos el 80% de la resistencia final de proyecto y esto se logra cuando aplicamos 8 horas de vapor después de haber vaciado concreto en el molde”. Asimismo, otra característica de las pieza prefabricadas es la complejidad de trabajar con moldes cerrados, como en el caso de las columnas, porque es imposible meter Vibradores de inmersión. En esos casos “dependemos de la fluidez y permanencia del concreto para lograr un producto sin oquedades ni apanalamientos” explica Galindo. Y por si fuera poco, para mantener el mayor estándar de calidad, ICA constantemente desarrolla investigación en concretos de mayor resistencia que se están produciendo en el mundo. “Gracias al apoyo del Laboratorio del IMCYC hemos iniciado diversas investigaciones para aplicarlas en México”, puntualiza el directivo.

Tecnología de punta

Para agilizar la construcción de la Autopista urbana Sur, ICA se apoya en la más avanzada tecnología. Por ello adquirió dos grúas alemanas Liebherr LTM 11200-9.1, que le permiten entre otras cosas montar trabes de hasta 420 toneladas en sólo 16 minutos. Con la ayuda de esta maquinaria se dará velocidad al proyecto, de manera que el primer tramo de la obra, correspondiente de San Jerónimo a Picacho Ajusco, estará listo a principios de enero del 2012. “Esta obra representa para nosotros: Investigación; Desarrollo de ingeniería; Compromiso con México, y refrendar los motivos por los cuales hemos construido históricamente la infraestructura del país”, afirma Galindo. Por ello, ICA vislumbra mucho más que sólo la construcción de esta importante vialidad. Ahora se ha establecido un nuevo modelo constructivo que representa menor impacto ambiental y tener una política en los sistemas de producción ligada a la sustentabilidad de las obras.

Lo que viene

La obra –que genera más de 10 mil empleos directos– se une a los proyectos del DF que buscan fortalecer la infraestructura de la ciudad. Asimismo, trata de generar un mejor transporte público (80% de los viajes son por este medio) con la incorporación del Peribús, y de esta forma mejorar los tiempos de recorrido y la movilidad en la ciudad.

Mientras el GDF mantiene la visión de trabajar por una ciudad mejor comunicada y con mejores vialidades la Autopista Urbana toma forma, el ing. Gabriel Santana, director de desarrollo de negocios de ITISA, reitera que esta obra se está resolviendo como un gran mecano en el cual cada uno de sus elementos lleva esta filosofía a todas las empresas participantes: “No buscamos ser protagonistas sino poner la pieza que a cada uno le corresponde con mucho compromiso”. Por su parte, el ing. Francisco Meixueiro dice: “Esperamos que este tipo de proyectos continúen. El sistema de prefabricación empleado demuestra que es el ideal en costo, eficacia constructiva y rapidez; todo ello se verá una vez que la obra esté terminada. Estoy seguro de ello”… Así sea.

Texto y fotos: Gregorio B. Mendoza

(Con apoyo de Isaura González Gottdiener y Ángel Álvarez).

|

|

|

|