Ingeniería

Modelos experimentales

Tres expertos nos hablan en la primera parte de este artículo, acerca de los modelos experimentales para la investigación del cortante horizontal en elementos compuestos de sección concreto-concreto.

En la construcción es común encontrar elementos en los que es ejecutado el colado en dos etapas. Es frecuente que sean completadas secciones de vigas con losas, bajo la suposición de que funcionan estructuralmente de forma integral. Igualmente encontramos elementos colados en dos etapas, al utilizar elementos prefabricados cuya sección de trabajo se completa en obra. A este caso pertenecen los sistemas de viguetas y bovedillas y los entrepisos de losas con “topping” (capa o firme de “compresión”).

En la superficie de contacto entre los concretos que conforman el elemento compuesto se genera un estado tensional de corte que debe resistir la conexión para mantener el trabajo integral del elemento compuesto. La conexión puede lograrse por adherencia pura entre concretos, con tratamiento o no de las superficies, o con la ayuda de llaves de cortante y conectores metálicos.

En la superficie de contacto entre los concretos que conforman el elemento compuesto se genera un estado tensional de corte que debe resistir la conexión para mantener el trabajo integral del elemento compuesto. La conexión puede lograrse por adherencia pura entre concretos, con tratamiento o no de las superficies, o con la ayuda de llaves de cortante y conectores metálicos.

La comprobación de la conexión es abordada como un estado límite último y recibe diferentes denominaciones en la documentación técnica. Este estado límite es aplicable al cálculo de estados de corte a través de una superficie potencial de agrietamiento o una superficie de junta entre los dos concretos del elemento compuesto. Al experimentarse un corrimiento paralelo a la superficie de contacto, las crestas de las superficies rugosas montan unas sobre otras.

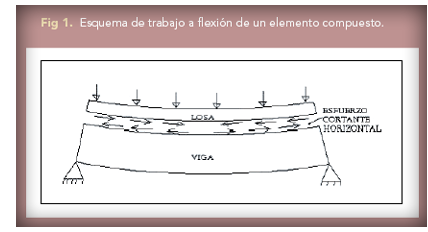

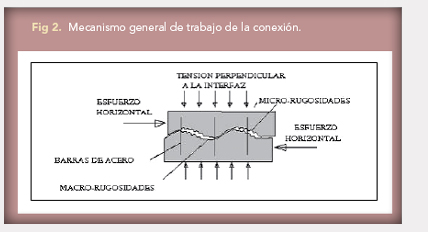

Cuando no se dispone de armadura de “cosido”, o ésta es de muy baja cuantía, la rotura de la adherencia de ambos concretos se presenta de forma repentina, con un deslizamiento relativamente pequeño entre ambos, ocurriendo una rotura frágil (sin aviso). En la Fig. 1 se puede observar el trabajo del elemento compuesto sometido a flexión. Por su parte, el mecanismo general de transferencia de las tensiones de cortante a través de la interfaz de elementos compuestos concreto-concreto se muestra en la Fig. 2.

La tensión tangencial resistente en la interfaz se describe conceptualmente teniendo en cuenta dos factores: la adhesión de las partículas del concreto de la primera etapa con la lechada o fase fluida del concreto de la segunda etapa (cohesión), y la imbricación o trabazón entre los dos concretos (fricción en la interfaz asociada a las rugosidades).

La tensión tangencial resistente en la interfaz se describe conceptualmente teniendo en cuenta dos factores: la adhesión de las partículas del concreto de la primera etapa con la lechada o fase fluida del concreto de la segunda etapa (cohesión), y la imbricación o trabazón entre los dos concretos (fricción en la interfaz asociada a las rugosidades).

En las normativas y documentos técnicos existen diferencias al clasificar y agrupar los tipos de rugosidades; se les denomina con diferentes nombres para definir las expresiones de cálculo, y se clasifican según la tecnología de producción y las técnicas empleadas para lograr la terminación de la superficie. Las variaciones de una normativa a otra al abordar el cortante horizontal son significativas.

Se obtiene gran dispersión entre los resultados experimentales de diferentes investigadores para superficies con una misma clasificación, e incluso para piezas teóricamente iguales dentro de un mismo plan experimental. El fenómeno es muy complejo y por tanto, se adopta y recomienda un margen de seguridad elevado en las normativas.

En los documentos normativos existen múltiples expresiones para determinar el cortante horizontal actuante en la interfaz de la sección compuesta. Quizás la expresión más conocida es la de la teoría elástica donde se considera el elemento trabajando en régimen elástico, sin fisuras y con trabajo compuesto total. Para determinar la tensión actuante se utiliza la expresión:

En los documentos normativos existen múltiples expresiones para determinar el cortante horizontal actuante en la interfaz de la sección compuesta. Quizás la expresión más conocida es la de la teoría elástica donde se considera el elemento trabajando en régimen elástico, sin fisuras y con trabajo compuesto total. Para determinar la tensión actuante se utiliza la expresión:

Donde Vh es la tensión cortante horizontal, V el esfuerzo cortante, S el momento estático de la sección por encima de la interfaz con respecto al eje centroidal elástico de la sección compuesta, I el Momento de inercia de la sección no fisurada y t el ancho de la interfaz.

Los ensayos demuestran que la expresión 1.1 es válida para secciones fisuradas, siempre y cuando se tomen I y S usando las propiedades y expresiones de la sección fisurada. Este último aspecto hace complejo el cálculo por lo que en las normativas aparecen otras expresiones. Cabe decir que la normativa ACI realiza la comprobación del cortante horizontal con la siguiente formulación:s

Donde Vu es el esfuerzo cortante de cálculo (MN), f es un factor de reducción que puede considerarse de 0.75, Vnh es la tensión cortante nominal resistente (MPa), bv el ancho de la interfaz (m) y d el peralto efectivo de cálculo de la sección; que para el caso de elementos pretensados se toma como el mayor valor entre el peralto efectivo real desde el extremo de la fibra comprimida hasta el centroide de la armadura y 0.8 veces el peralto total (m).

Donde Vu es el esfuerzo cortante de cálculo (MN), f es un factor de reducción que puede considerarse de 0.75, Vnh es la tensión cortante nominal resistente (MPa), bv el ancho de la interfaz (m) y d el peralto efectivo de cálculo de la sección; que para el caso de elementos pretensados se toma como el mayor valor entre el peralto efectivo real desde el extremo de la fibra comprimida hasta el centroide de la armadura y 0.8 veces el peralto total (m).

En la expresión de Vnh se asume un valor constante de tensión de adherencia igual a 0.55 MPa, lo que diferencia la normativa ACI de las normativas europeas. Este valor se adopta para concreto colocado sobre concreto endurecido con superficies intencionalmente rugosas, limpias y libres de lechada, sin la presencia de armadura de “cosido”.

Investigación experimental de la conexión

Desde la segunda mitad del pasado siglo se han desarrollado diversas investigaciones para determinar la capacidad resistente de la conexión en piezas compuestas de concreto. La realización de ensayos para elementos específicos constituye la vía más segura para el establecimiento de los valores admisibles de tensión resistente de la conexión. Los modelos de ensayos que se realizan a piezas compuestas de acero-concreto con el objetivo de analizar la conexión están estandarizados en los diferentes documentos normativos, y las investigaciones experimentales se ajustan con bastante aproximación a los criterios establecidos. En el caso de la investigación de piezas compuestas concreto-concreto no ocurre lo mismo, pues se utilizan múltiples modelos para realizar los ensayos; no existiendo un modelo estandarizado que los regule.

Desde la segunda mitad del pasado siglo se han desarrollado diversas investigaciones para determinar la capacidad resistente de la conexión en piezas compuestas de concreto. La realización de ensayos para elementos específicos constituye la vía más segura para el establecimiento de los valores admisibles de tensión resistente de la conexión. Los modelos de ensayos que se realizan a piezas compuestas de acero-concreto con el objetivo de analizar la conexión están estandarizados en los diferentes documentos normativos, y las investigaciones experimentales se ajustan con bastante aproximación a los criterios establecidos. En el caso de la investigación de piezas compuestas concreto-concreto no ocurre lo mismo, pues se utilizan múltiples modelos para realizar los ensayos; no existiendo un modelo estandarizado que los regule.

Los modelos de ensayos, en general, pueden dividirse en dos grandes grupos: modelos a escala real y modelos a escala reducida. Los experimentos o modelos a escala real en ocasiones se ven limitados por factores económicos y esto trae como consecuencia que disminuya la cantidad de especímenes a ensayar. En estos casos el uso de modelos a escala reducida puede resultar una alternativa viable.

Modelos a escala real

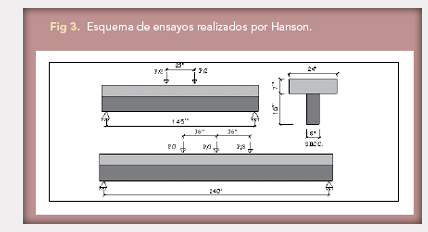

Los trabajos desarrollados por Hanson, publicados en 1960, son referenciados en diversos documentos. Esta investigación incluyó ensayos “push out” de 16 piezas compuestas con o sin armadura de “cosido”, en los que se obtuvo una resistencia promedio en la conexión de 0.86 MPa en superficies consideradas lisas y de 2.9 MPa en las superficies rugosas. Los deslizamientos máximos relativos alcanzados fueron de 0.125 mm. Los esquemas de los ensayos se muestran en la Fig. 3.

Los trabajos desarrollados por Hanson, publicados en 1960, son referenciados en diversos documentos. Esta investigación incluyó ensayos “push out” de 16 piezas compuestas con o sin armadura de “cosido”, en los que se obtuvo una resistencia promedio en la conexión de 0.86 MPa en superficies consideradas lisas y de 2.9 MPa en las superficies rugosas. Los deslizamientos máximos relativos alcanzados fueron de 0.125 mm. Los esquemas de los ensayos se muestran en la Fig. 3.

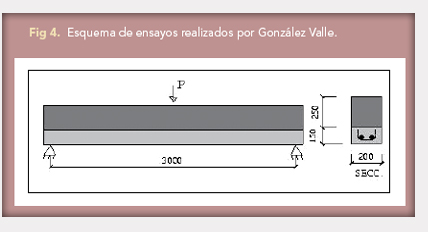

Otros investigadores han utilizado la viga compuesta de sección rectangular y la aplicación de la carga en el centro del claro, con la finalidad de tener mayor longitud de cortante constante. González Valle adopta este modelo en sus investigaciones para verificar el mecanismo de adherencia entre los concretos, la incidencia de diferentes tratamientos superficiales en el contacto, la saturación de la unión y los métodos de vibración. Las vigas compuestas, en modelos de González Valle, no se concibieron con armadura de “cosido” entre las partes (Fig. 4).

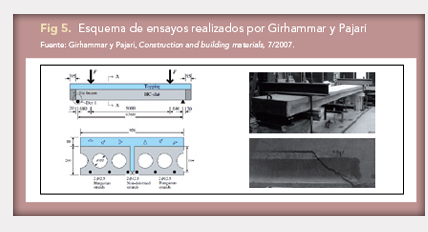

En las investigaciones a losas compuestas se ha usado con más frecuencia el modelo con dos cargas que actúan de forma simétrica. Girhammar y Pajari (Girhammar y Pajari, 2007) ensayaron losas compuestas con losas huecas pretensadas extruidas sin tratamiento adicional en la superficie, y corroboraron que el fallo se inició siempre en el alma de la losa prefabricada. Demuestran que para las losas ensayadas los valores de tensión de adherencia en la interface fueron muy superiores a los aceptados en las diferentes normas. El modelo utilizado en los ensayos se muestra en la Fig. 5.

Modelos a escala reducida

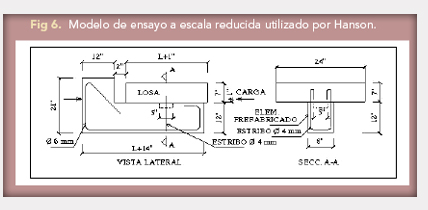

A continuación se exponen los modelos utilizados en sus diferentes variantes. Cabe subrayar que se han utilizado modelos asimétricos con aplicación horizontal de la carga. En los mismos la excentricidad de la carga con respecto a la superficie de contacto es nula o muy pequeña y se genera un estado tensional tangencial casi puro en la interfaz. Conviene decir que Hanson en sus investigaciones, además de los ensayos a escala real antes descritos, utilizó modelos a escala reducida; tal y como se presenta en la Fig. 6.

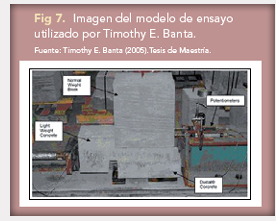

En este modelo se aplica la carga de forma horizontal y se busca disminuir la excentricidad con respecto a la interfaz con el objetivo de generar un estado tensional de corte casi puro. Bajo estos mismos preceptos se han realizado investigaciones recientes en Estados Unidos que incorporan la acción de cargas perpendiculares a la superficie de contacto (Fig. 7).

En este modelo se aplica la carga de forma horizontal y se busca disminuir la excentricidad con respecto a la interfaz con el objetivo de generar un estado tensional de corte casi puro. Bajo estos mismos preceptos se han realizado investigaciones recientes en Estados Unidos que incorporan la acción de cargas perpendiculares a la superficie de contacto (Fig. 7).

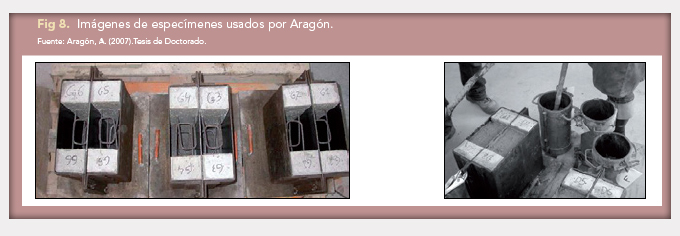

No siempre se cuenta con el equipamiento y los dispositivos para la aplicación horizontal de la fuerza por lo que son muy comunes los ensayos tipo “push-out” que se realizan a piezas simétricas con aplicación vertical de la carga. El modelo “push-out” simétrico con aplicación vertical fue el escogido en una amplia investigación experimental realizada por Aragón (Aragón, 2007). En esta investigación se evalúan diferentes superficies y modos de conexión de las piezas. En la Fig. 8 se muestran imágenes de las piezas utilizadas en el experimento.

En la concepción de los especímenes de ensayo de los modelos simétricos con aplicación vertical de la carga, como el utilizado por Aragón, se han utilizado tradicionalmente dos variantes:

Variante 1 (utilizada por Aragón): Se elaboran dos piezas en una primera etapa con las superficies que estarán en contacto con el concreto de la segunda etapa hacia arriba. Pasado el tiempo necesario se colocan enfrentadas entre sí, en posición vertical y se procede al colado entre ambas piezas. A esta variante se le plantea el inconveniente de que cuando se analizan conexiones que reproducen elementos como vigas y losas compuestas, el colado en la segunda etapa no se hace en posición horizontal sobre la superficie de contacto, tal y como ocurre en la obra.

Variante 2: Se realiza el colado sobre una de las caras preparadas de una pieza previamente elaborada. Pasado el tiempo necesario se gira la pieza 180 grados y se realiza el colado por la otra cara. En este caso se hace el colado sobre las superficies de contacto en posición horizontal. A esta variante se le plantea el inconveniente de que los concretos vertidos sobre ambas caras, que conforman el espécimen de ensayo, tienen edades y características diferentes.

Estos inconvenientes pueden resolverse si se preparan las piezas compuestas por separado y posteriormente se conectan mediante dispositivos con el fin de obtener la simetría necesaria del ensayo “push-out” con carga vertical.

Estos inconvenientes pueden resolverse si se preparan las piezas compuestas por separado y posteriormente se conectan mediante dispositivos con el fin de obtener la simetría necesaria del ensayo “push-out” con carga vertical.

Noel Iraola Valdés; Guillermo López Garí; Rafael Larrúa Quevedo

|

|

|

|