Portada

En las entrañas alpinas

El pasado mes de octubre de 2010 una gigantesca tuneladora llamada Sissi culminó la perforación de lo que será el túnel ferroviario más largo del mundo: el San Gotardo.

Con

57 km de longitud y una inversión de más de 16 mil millones

de dólares en un período de 20 años, el Túnel

de San Gotardo atraviesa el corazón de los Alpes suizos para integrar

al país helvético a la red europea de alta velocidad y acercar

a los centros económicos de ambos lados de los Alpes. Se señala

que el tiempo de viaje entre Zúrich y Milán será de

2 horas y 40 minutos con lo que los viajes de pasajeros en tren representarán

una seria competencia para los viajes aéreos y la capacidad de carga

se duplicará.

Con

57 km de longitud y una inversión de más de 16 mil millones

de dólares en un período de 20 años, el Túnel

de San Gotardo atraviesa el corazón de los Alpes suizos para integrar

al país helvético a la red europea de alta velocidad y acercar

a los centros económicos de ambos lados de los Alpes. Se señala

que el tiempo de viaje entre Zúrich y Milán será de

2 horas y 40 minutos con lo que los viajes de pasajeros en tren representarán

una seria competencia para los viajes aéreos y la capacidad de carga

se duplicará.

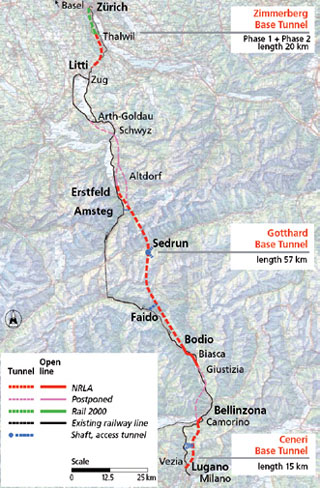

El túnel de San Gotardo, llamado así en honor del santo protector

de los pasos de montaña, es el eslabón central de NEAT (acrónimo

en alemán de Nueva Transversal de los Alpes), proyecto de gran envergadura

que renovará por completo el sistema ferroviario de Suiza al sustituir

la carretera por la vía de ferrocarril para el transporte de mercancías,

promover el transporte público y proteger el medio ambiente al evitar

el paso rutinario de camiones por los idílicos paisajes suizos. Anualmente,

1.2 millones de camiones de carga cruzan los Alpes con los impactos ambientales

que esto representa. Con la puesta en marcha de esta obra se calcula que

se emitirían 130 mil t menos de CO2 y 840 t menos de óxidos

de nitrógeno, además de que se ahorrará un 50% de la

energía necesaria para el transporte de personas y vehículos”.

Roca reciclada

La perforación del túnel de base San Gotardo ha producido millones de toneladas de roca excavada (24 millones de t o 13.3 millones de m3; es decir cinco veces el volumen de la Gran Pirámide de Keops). Este enorme volumen fue convertido en materia prima para la construcción gracias a la implementación de novedosas técnicas que lograron utilizarlo como agregado en la producción de concreto de alta calidad. Para ello fue necesario contar con seis plantas de última generación que produjeron 5 millones de toneladas de agregados. La conversión se realizó localmente en los sitios de construcción y los excedentes de roca excavada se ofrecieron a clientes externos.

Una

ruta prácticamente plana excavada a 550 m sobre el nivel del mar

y 2, 500 m bajo la montaña, elimina las pronunciadas pendientes y

curvas cerradas que los trenes surcan en la actualidad a través de

la intrincada orografía de los Alpes. La empresa AlpTransit Gotthard

Ltd, fundada en mayo de 1998 como una filial de los Ferrocarriles Federales

Suizos Ltd, fue la encargada de construir lo más rápido posible

y con el menor costo este enlace ferroviario. El proyecto –cuyos primeros

bosquejos se remontan más de 50 años atrás– consta

de dos túneles de vía única, unidos por galerías

de conexión a cada 180 m. Dos estaciones multifuncionales equipadas

con ventilación, infraestructura técnica, sistemas de seguridad

y señalización, albergarán las estaciones de emergencia

que estarán conectadas a túneles independientes de salida,

presurizados y con aire fresco para permitir una evacuación segura,

directa y rápida de los pasajeros. En estos puntos también

es donde los trenes podrán cambiar de un túnel a otro, facilitando

los trabajos de mantenimiento o en caso de algún incidente.

Una

ruta prácticamente plana excavada a 550 m sobre el nivel del mar

y 2, 500 m bajo la montaña, elimina las pronunciadas pendientes y

curvas cerradas que los trenes surcan en la actualidad a través de

la intrincada orografía de los Alpes. La empresa AlpTransit Gotthard

Ltd, fundada en mayo de 1998 como una filial de los Ferrocarriles Federales

Suizos Ltd, fue la encargada de construir lo más rápido posible

y con el menor costo este enlace ferroviario. El proyecto –cuyos primeros

bosquejos se remontan más de 50 años atrás– consta

de dos túneles de vía única, unidos por galerías

de conexión a cada 180 m. Dos estaciones multifuncionales equipadas

con ventilación, infraestructura técnica, sistemas de seguridad

y señalización, albergarán las estaciones de emergencia

que estarán conectadas a túneles independientes de salida,

presurizados y con aire fresco para permitir una evacuación segura,

directa y rápida de los pasajeros. En estos puntos también

es donde los trenes podrán cambiar de un túnel a otro, facilitando

los trabajos de mantenimiento o en caso de algún incidente.

Procedimientos de construcción

La

construcción del túnel de base San Gotardo se llevó

a cabo simultáneamente en cinco frentes de obra de diferente longitud:

Ertsfeld, Amsteg, Sedrun, Faido y Bodio. Durante la fase de planeación

fue decidido cuándo, dónde y en qué secuencia debía

llevarse a cabo la ejecución de la obra así como los dos procedimientos

de excavación empleados: con tuneladoras y de perforación

y voladura. La decisión de cavar un tramo con uno u otro método

dependió principalmente de la gama de condiciones de la roca, la

longitud de la sección y la cantidad total de tiempo disponible para

la construcción. El túnel pasa principalmente a través

de roca cristalina, favorable para el uso de tuneladoras. Sin embargo, algunas

secciones estaban expuestas a altas sobrecargas con el riesgo de ocasionar

el estallido de la roca y con ello la entrada de agua. Además, el

trayecto atraviesa poco más de 90 diferentes zonas aisladas compuestas

de rocas blandas y duras. En estos tramos el sistema utilizado fue el de

perforación y voladura. Este es un método de construcción

muy flexible que se adapta continuamente de acuerdo con las condiciones

geológicas y tiene un avance promedio de 6 a 10 m diarios.

La

construcción del túnel de base San Gotardo se llevó

a cabo simultáneamente en cinco frentes de obra de diferente longitud:

Ertsfeld, Amsteg, Sedrun, Faido y Bodio. Durante la fase de planeación

fue decidido cuándo, dónde y en qué secuencia debía

llevarse a cabo la ejecución de la obra así como los dos procedimientos

de excavación empleados: con tuneladoras y de perforación

y voladura. La decisión de cavar un tramo con uno u otro método

dependió principalmente de la gama de condiciones de la roca, la

longitud de la sección y la cantidad total de tiempo disponible para

la construcción. El túnel pasa principalmente a través

de roca cristalina, favorable para el uso de tuneladoras. Sin embargo, algunas

secciones estaban expuestas a altas sobrecargas con el riesgo de ocasionar

el estallido de la roca y con ello la entrada de agua. Además, el

trayecto atraviesa poco más de 90 diferentes zonas aisladas compuestas

de rocas blandas y duras. En estos tramos el sistema utilizado fue el de

perforación y voladura. Este es un método de construcción

muy flexible que se adapta continuamente de acuerdo con las condiciones

geológicas y tiene un avance promedio de 6 a 10 m diarios.

La

mayor parte del túnel fue excavado con tuneladoras Tunnel Boring

Machine (TBM por sus siglas en inglés). En buenas condiciones el

avance con este método es de 20 a 25 m por día. Diseñadas

especialmente para la obra, cada una de estas potentes máquinas y

su tren de copia de seguridad tienen una longitud total de hasta 400 m y

pesan 3 mil t. La cabeza de perforación tiene 10 m de diámetro

y está equipada con alrededor de 60 cinceles. Las tuneladoras son

tan gigantescas que las secciones fueron enviadas desde Alemania para ser

ensambladas in situ. Una vez bajo tierra las máquinas no vieron la

luz del día durante casi 10 años. Cabe subrayar que para operar

estos grandes taladros de roca al máximo, se requirió de 25

trabajadores por cada turno de ocho horas. Debido a que la perforación

se llevó a cabo en varios frentes a la vez, en esta obra se utilizaron

hasta cuatro TBM simultáneamente.

La

mayor parte del túnel fue excavado con tuneladoras Tunnel Boring

Machine (TBM por sus siglas en inglés). En buenas condiciones el

avance con este método es de 20 a 25 m por día. Diseñadas

especialmente para la obra, cada una de estas potentes máquinas y

su tren de copia de seguridad tienen una longitud total de hasta 400 m y

pesan 3 mil t. La cabeza de perforación tiene 10 m de diámetro

y está equipada con alrededor de 60 cinceles. Las tuneladoras son

tan gigantescas que las secciones fueron enviadas desde Alemania para ser

ensambladas in situ. Una vez bajo tierra las máquinas no vieron la

luz del día durante casi 10 años. Cabe subrayar que para operar

estos grandes taladros de roca al máximo, se requirió de 25

trabajadores por cada turno de ocho horas. Debido a que la perforación

se llevó a cabo en varios frentes a la vez, en esta obra se utilizaron

hasta cuatro TBM simultáneamente.

Para asegurar la vida útil y la seguridad estructural del túnel,

conforme se iban abriendo las cavernas era necesario reforzar la roca y

reducir su permeabilidad al agua. Con más de 2.5 km de montaña

por encima de los frentes de obra los túneles están sometidos

a fuertes presiones lo cual mantuvo a los ingenieros del proyecto en una

batalla constante para evitar el aplastamiento. Esto se hizo mediante soportes

pasivos y activos. Los primeros consisten en la aplicación de mallas,

anclas, marcos de acero y concreto lanzado, mientras que los soportes activos

implican la instalación de elementos estructurales dentro de la roca.

Éstas fueron medidas preventivas antes de la construcción

de los apoyos permanentes a base de arcos de acero y concreto. La fábrica

alemana Bochum Eisenhuttem, diseñó arcos de acero de deformación

bajo carga que mantienen la apertura requerida por el túnel. Una

vez realizada la excavación se instalaban dos anillos de acero, uno

dentro del otro. Cada uno de estos anillos está conformado por ocho

segmentos conectados mediante broches ligeramente comprimibles que se cierran

poco a poco hasta alcanzar la fuerza máxima de soporte al ser sometidos

a la presión de la roca.

Empresas y productos

•

BASF: En el túnel principal se utilizaron dispersiones de

polímero para mortero y compuestos de sellado como el Acronal, el

Styrofan y plastificantes para la producción de concreto como el

Sokalan. También fue aplicado el mortero de protección contra

incendios MEYCO Fireshield 1350. Además, la firma desarrolló

maquinaria para hacer frente a las difíciles condiciones de construcción.

•

BASF: En el túnel principal se utilizaron dispersiones de

polímero para mortero y compuestos de sellado como el Acronal, el

Styrofan y plastificantes para la producción de concreto como el

Sokalan. También fue aplicado el mortero de protección contra

incendios MEYCO Fireshield 1350. Además, la firma desarrolló

maquinaria para hacer frente a las difíciles condiciones de construcción.

• Sika: Aditivos para concreto lanzado de última

generación de las líneas Sika® ViscoCrete® (superplastificante),

Sigunit® (acelerante de fraguado para concretos lanzados) y SikaTard®

(retardante). Maquinaria para proyección de concreto de los diseños

exclusivos Sika®-PM y Aliva® así como sistemas de impermeabilización

para túneles de la línea SikaPlan® (membranas impermeables).

• Holcim: Contribuye en esta obra en la formulación

de un concreto premezclado con garantía de 100 años, cuya

superficie lisa permite una climatización adecuada del túnel.

El suministro de materiales también ha significado para el grupo

el desarrollo de soluciones logísticas especiales debido a lo estrecho

de algunos accesos y la complejidad geológica que representa.

Larga vida garantizada

Uno de los principales retos de esta colosal obra de infraestructura

es garantizar su buen funcionamiento durante 100 años. La correcta

elección de los materiales de apoyo, el sellado y revestimiento del

túnel ha sido fundamental para garantizar la seguridad tanto durante

la construcción como para su larga vida planeada. Debido al tamaño

y complejidad del proyecto, se llevó a cabo un proceso de calificación

integral de los materiales de 1996 a 2002. Para llegar a las fórmulas

correctas, los fabricantes de concreto y de aditivos químicos unieron

esfuerzos ya que al momento de las licitaciones las empresas sólo

podían presentarse una vez aprobados los diseños de las mezclas.

Entre

los principales desafíos que debieron enfrentar empresas como Holcim,

Sika y BASF están las altas temperaturas de 30° a 40° C;

una humedad superior al 80%, largas distancias de transporte, presencia

constante de agua al momento de la excavación y fuertes presiones.

Entre

los principales desafíos que debieron enfrentar empresas como Holcim,

Sika y BASF están las altas temperaturas de 30° a 40° C;

una humedad superior al 80%, largas distancias de transporte, presencia

constante de agua al momento de la excavación y fuertes presiones.

El concreto debía mantener condiciones estables durante horas mientras

se transportaba adentro de la montaña a altas temperaturas; y luego

tenía que fraguar en un instante al ser aplicado en la pared del

túnel. Para resolver estas situaciones se usaron estabilizadores

que mantenían de 4 a 6 horas las condiciones estables de la mezcla

(en condiciones normales, el concreto comienza a rigidizarse después

de hora y media). Llegado el momento de lanzarlo para rigidizar la roca,

la combinación correcta de aditivos superplastificantes y aceleradores

solidificaban el concreto en cuestión de segundos.

Otro aspecto que debió ser considerado en el diseño del concreto

son las altas velocidades de los trenes que transitarán por el corazón

de los Alpes. Para disminuir la resistencia del aire y aminorar la cantidad

de calor emitida por los trenes, el túnel requiere de un revestimiento

interior de concreto liso de por lo menos 30 cm de espesor que también

mejora la circulación natural del aire, reduce la humedad y limita

la filtración de aguas subterráneas.

Otro material relacionado con la industria de cemento utilizado en esta

obra es el mortero de protección contra incendios. Las temperaturas

de fuego superiores a 300° C ocasionan desprendimientos en el concreto,

y en el caso de temperaturas superiores a 1000° C, el material pierde

su capacidad de carga total. Con la aplicación del mortero, el túnel

soporta temperaturas de hasta 1,400° C durante 90 min.

Colofón

Aunque el paso de San Gotardo se conocía desde el Imperio Romano,

no se empleó ampliamente hasta principios del siglo XIII debido a

sus dificultades geológicas casi insuperables. Fue en el siglo XIX

que se construyó la primer primer túnel ferroviario de doble

vía de 15 km de longitud. Localizada a 2,109 m sobre el nivel del

mar esta histórica infraestructura sigue en pleno funcionamiento

hasta hoy.

En 2016, cuando esté terminada la Nueva Transversal de los Alpes,

los trenes de alta velocidad viajarán más de mil metros abajo

del paso original en un trayecto prácticamente plano que facilitará

el tráfico de comercio y beneficiará a más de 200 millones

de europeos, fortaleciendo con ello la red europea de trenes de alta velocidad.

c

Isaura González Gottdiener

Fotos: Cortesía AlpTransit Gotthard Ltd.

Vota por el artículo |

|

|