Ingeniería

Materiales, diseño y construcción

Presentamos la segunda entrega sobre el tema de pisos industriales; en este caso, el experto aborda el tema de los materiales utilizados, el diseño y la construcción de estas delicadas piezas de ingeniería.

Los aspectos referidos en la primera parte de este escrito sobre pisos industriales, están relacionados con el ingeniero responsable del diseño del piso. A continuación, en esta segunda entrega se atienden otros aspectos igualmente importantes; pero que en este caso están directamente relacionados con los responsables de proveer el concreto y con el proceso de construcción del piso, respectivamente.

Nivel de humedad en la mezcla/Relación agua-cemento/Revenimiento

Uno de los problemas que más afecta el correcto desempeño de los pisos industriales, es el del fenómeno de la contracción por secado. Éste no es más que la retracción del concreto a corto y mediano plazo debido a la combinación de las contracciones por perdida de la humedad interna, por cambio del estado del agua de la mezcla al interactuar químicamente con el cemento, así como por la interacción del agua con el CO2 medioambiental. Esta combinación de contracciones, a su vez, induce alteraciones volumétricas en el elemento de concreto que, dada las restricciones del terreno de apoyo y de posibles niveles de armado de refuerzo, podrían repercutir en el desarrollo de grietas en la losa de concreto.

Una de las causas de mayor incidencia en el desarrollo de las grietas de referencia es la cantidad de agua de la mezcla ya que al ser mayor, también mayores serán los niveles de contracciones; por supuesto también mayores serán los niveles de daños. Al respecto, la literatura establece que en elementos estructurales, el revenimiento debe limitarse a 10.0 cm, usando para ello relaciones agua-cemento (a/c) no mayores a 0.60. Si por alguna razón se requieren usar concretos con mayores revenimientos, será necesario el uso de aditivos reductores de agua y/o superfluidificantes.

Una de las causas de mayor incidencia en el desarrollo de las grietas de referencia es la cantidad de agua de la mezcla ya que al ser mayor, también mayores serán los niveles de contracciones; por supuesto también mayores serán los niveles de daños. Al respecto, la literatura establece que en elementos estructurales, el revenimiento debe limitarse a 10.0 cm, usando para ello relaciones agua-cemento (a/c) no mayores a 0.60. Si por alguna razón se requieren usar concretos con mayores revenimientos, será necesario el uso de aditivos reductores de agua y/o superfluidificantes.

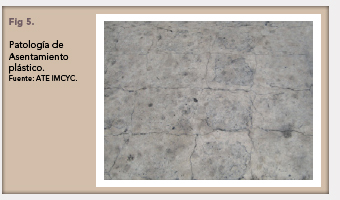

Una patología común en los pisos industriales y pavimento con acero de refuerzo, en los que el concreto tiene una relación a/c elevada, es el asentamiento plástico. Esta patología se caracteriza por el agrietamiento superficial del piso, coincidente con la ubicación del armado; en general se trata de grietas de entre 0.1 y 0.3 mm de espesor, que se ubican en la superficie del piso, sin penetrar por debajo del acero de refuerzo. En la fotografía de la Fig. 5 se ilustra la patología de referencia.

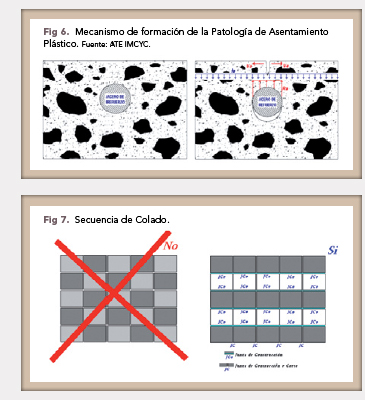

En este caso, el origen de la patología es la elevada fluidez de la mezcla debido a una relación a/c alta, que hace que la mezcla se asiente por gravedad libremente, encontrando la restricción del acero de refuerzo, manifestándose así la tipología de daño de referencia. En la Fig. 6 se presenta el mecanismo de formación de esta patología.

En la Fig. 6, fa, Ra y Va son el esfuerzo de flujo del concreto durante el proceso de secado, la reacción o restricción del acero de refuerzo al libre flujo del concreto y la demanda de corte que se produce sobre la varilla de acero durante el libre flujo, respectivamente.

En la actualidad ya emplean concretos de baja contracción y de contracción compensada; sin embargo todavía existe el paradigma de los costos relativos de éstos, respecto al material convencional. Este paradigma dejará de existir cuando el personal involucrado en la ejecución de pisos de concreto comprenda que no se trata de una labor trivial, sino que se trata de una labor muy técnica, donde el comportamiento del material y la ingeniería del diseño deben llevarse de conjunto, en busca de un producto final de elevada calidad.

Contenido y calidad de agregados

El componente de una mezcla de concreto que mayor incidencia tiene en la reducción de los problemas de contracción que se desarrollan durante su proceso de fraguado es el agregado grueso. Es precisamente el que se opone a las contracciones, una vez que el concreto se tiende a contraer debido a su normal cambio de volumen. De acuerdo a lo anterior, es recomendable el uso de concretos cuya relación entre agregados grueso y fino sea igual o mayor a 1.2; es decir, es deseable el uso de concretos gravosos, no arenosos. Otros aspectos importantes son el tamaño máximo del agregado y su calidad. A pesar que la literatura no reconoce con claridad las ventajas del uso de agregado grueso de mayor tamaño, es una realidad que el usarlos reduce también los volúmenes de pasta y con ello de agua libre con sus correspondientes niveles de agrietamiento. Por otra parte, está demostrado que el uso de agregados de buena calidad con aceptables niveles de módulo elástico, sí reducen significativamente los niveles de contracción en la mezclas de concreto.

El componente de una mezcla de concreto que mayor incidencia tiene en la reducción de los problemas de contracción que se desarrollan durante su proceso de fraguado es el agregado grueso. Es precisamente el que se opone a las contracciones, una vez que el concreto se tiende a contraer debido a su normal cambio de volumen. De acuerdo a lo anterior, es recomendable el uso de concretos cuya relación entre agregados grueso y fino sea igual o mayor a 1.2; es decir, es deseable el uso de concretos gravosos, no arenosos. Otros aspectos importantes son el tamaño máximo del agregado y su calidad. A pesar que la literatura no reconoce con claridad las ventajas del uso de agregado grueso de mayor tamaño, es una realidad que el usarlos reduce también los volúmenes de pasta y con ello de agua libre con sus correspondientes niveles de agrietamiento. Por otra parte, está demostrado que el uso de agregados de buena calidad con aceptables niveles de módulo elástico, sí reducen significativamente los niveles de contracción en la mezclas de concreto.

Proceso de construcción del piso

Una vez que se tenga la superficie del terreno de apoyo preparada con los niveles de compactación que requiere el proyecto, y en su caso colocado el refuerzo requerido, se procede al colado del piso. El contratista debe tener conocimiento acerca de que una pequeña porción del agua de mezclado (perfectamente definida) se retiene y una vez medido en campo el revenimiento, se toma la decisión de agregarla o no. En caso de que este nivel de agua no sea suficiente para el logro del revenimiento de proyecto, entonces el responsable de proveer el concreto deberá aprobar el empleo de un volumen adicional limitado de agua, o en su defecto especificar el uso de algún aditivo fluidizante; situación muy importante en climas cálidos.

Respecto al transporte de la mezcla, se puede referir que por general el periodo de trabajabilidad de la mezcla, después de que el concreto llega a la obra, varía entre 45 y poco más de 90 minutos. Esta variación es dependiente del clima, de las características de la mezcla y de la distancia entre la planta premezcladora y la obra; de ahí que deba evitarse, que en condiciones normales se exceda este rango de tiempo para el adecuado proceso de colado. Es importante referir que el contratista debe de contar, previo al comienzo del colado, con un plano de proyecto que permita tomar todas las medidas necesarias durante el desarrollo de los trabajos de obra. Especial importancia tiene la secuencia de colado, en la que se debe evitar el colado de tableros en una secuencia tipo “tablero de ajedrez”, sino que deberá desarrollarse el colado en largas franjas alternas, tal como se presenta en la Fig. 7.

Es importante que la velocidad de vertido del concreto esté relacionada con el tiempo de extendido, aplanado y emparejado; ya que estas operaciones son dependientes del agua de sangrado acumulada en la superficie, y el hecho de que ésta se pierda, incidirá en la pérdida de calidad del producto final. De ahí la importancia de calcular la cuadrilla con la cantidad de personal y equipo de obra requerida, y de conocer las características medioambientales para evitar al máximo que se generen situaciones indeseadas.

Otros aspectos de especial importancia son la compactación, el enrasado y el aplanado. La compactación se realiza por vibrado, tratando de eliminar de la mezcla recién colada el contenido de aire atrapado debido a su propio acomodamiento. El enrasado tiene como objetivo la nivelación de la superficie al nivel de proyecto; mientras que el aplanado tiene como finalidad la preparación de la superficie, antes de que el agua de sangrado aflore a la superficie (todavía con poros abiertos). También están el allanado y el enrase. El primero se realiza con el fin de cerrar los poros y regularizar la superficie del piso previo al proceso de enrase, que se desarrolla para el logro de una superficie plana. El correcto proceso de allanado tiene gran importancia; pues la obturación de los poros, antes de que aflore toda el agua de sangrado, puede traer como consecuencia el indeseado desarrollo posterior de patologías tales como burbujas o ampollamientos, una vez que el piso ha sido puesto en operación.

El desarrollo por corte de las juntas de control, necesarias para la inducción de zonas “débiles” que se fracturen durante el desarrollo de los esfuerzos de contracción en el concreto, evitan el agrietamiento de los tableros en zonas indeseadas. Estos cortes deben hacerse una vez que desaparezca el brillo acuoso de la superficie, verificando además, que el concreto por el efecto del dispositivo de corte no se “desmorone” o que los agregados gruesos no se desprendan con facilidad de su pasta circundante; aspectos que están relacionados con el desarrollo de la capacidad a tensión en el concreto, necesaria para absorber las contracciones sin que se agriete el elemento. Por lo general el tiempo de corte, una vez culminado el proceso de acabado en la losa, oscilará entre 4 y 12 horas; en función del clima y de las características de la mezcla.

Proceso de curado del piso industrial de concreto

El curado es el último proceso necesario para garantizar la obtención de un piso de aceptable calidad, en cuanto a estética y a desempeño estructural. En general, el curado retarda la pérdida de humedad en la mezcla, al evitar la fuga del agua necesaria para la hidratación del cemento y por tanto se obtengan los niveles de resistencia a la compresión requeridos. Asimismo, un buen proceso de curado atenúa los niveles de carbonatación en la superficie, haciéndolas más resistentes a acciones de abrasión.

El curado es el último proceso necesario para garantizar la obtención de un piso de aceptable calidad, en cuanto a estética y a desempeño estructural. En general, el curado retarda la pérdida de humedad en la mezcla, al evitar la fuga del agua necesaria para la hidratación del cemento y por tanto se obtengan los niveles de resistencia a la compresión requeridos. Asimismo, un buen proceso de curado atenúa los niveles de carbonatación en la superficie, haciéndolas más resistentes a acciones de abrasión.

Rectangularidad de tableros y generalidades acerca del corte de juntas

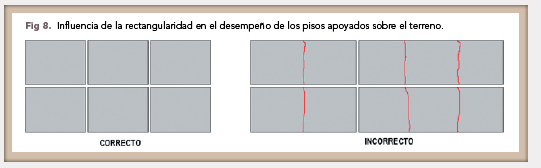

Algo muy importante que en ocasiones no se cuida, es la relación entre las dimensiones de los lados ortogonales de un tablero (rectangularidad). Al respecto, la rectangularidad debe de oscilar entre 1 y 1.5. Magnitudes mayores podrían generar agrietamiento en el concreto, una vez que se manifiesten los esfuerzos de contracción, incluso de magnitud no tan importantes. En la Fig. 8 se ilustra lo definido anteriormente; a la derecha se muestra el proceso correcto y a la izquierda el incorrecto. Según se observa en la figura de la derecha, el agrietamiento se tratará de desarrollar buscando que las partes de losa contiguas a él, alcancen los niveles de rectangularidad recomendados, por supuesto que la regularidad del daño dependerá de la existencia o no de elementos restrictivos. En el caso en que no exista acero de refuerzo, por lo general la única restricción será el terreno de apoyo, por lo que el daño se manifestará relativamente regular.

En losas de piso en donde, adicional a la restricción del terreno de apoyo, existan restricciones debido a la existencia de acero de refuerzo; el daño se manifestará con mayor irregularidad, dada la imposibilidad de que las varillas de armado puedan alcanzar al unísono, en una misma “línea de falla”, el esfuerzo de fluencia. En este caso, mayor irregularidad del daño tendrán los tableros, en donde el acero de refuerzo se pasa continuo por la junta existente entre dos tableros de losa contiguos.

Respecto a las características del corte, se refiere que la profundidad deberá oscilar entre un tercio y un cuarto del espesor de la losa, en función de que existan fibras de reforzamiento o no. Estas juntas deberán tener un ancho oscilante entre 3 y 6 mm dependiendo del tipo de sello que se vaya a utilizar, lo cual a su vez depende del tipo de tráfico al que se someterá dicha junta. Es importante considerar el tiempo de aplicación del material de sellado, pues éste deberá aplicarse una vez que en la masa de concreto se hayan presentado los mayores niveles de contracción por secado, lo cual resulta dependiente de las características de la mezcla y sobre todo del contenido de agua de la misma.

Texto por: E. Vidaud

|

|

|

|