Ingeniería

Planeación de la durabilidad para proyectos de infraestructura

Hacer

las cosas con un plan que cuente con los pasos a seguir, aunado a la precisión

y experiencia dará por resultado trabajos exitosos.

Hacer

las cosas con un plan que cuente con los pasos a seguir, aunado a la precisión

y experiencia dará por resultado trabajos exitosos.

El proceso de la planeación de la durabilidad para infraestructura

depende principalmente de la previsión sobre cuánto material

interactuará con el medio ambiente en el cual será colocado,

tomando en cuenta los cambios en ese entorno como resultado de la construcción

y la operación de la estructura. Al comienzo del proyecto es necesario

establecer el proceso para la valoración de la durabilidad durante

la duración total del proyecto. El proceso de planeación tiene

tres fases principales: Comprensión de las condiciones de exposición;

predicción sobre cómo reaccionarán los materiales en

las condiciones de exposición, así como la selección

de los materiales correctos para satisfacer los requisitos de durabilidad

para la vida de diseño.

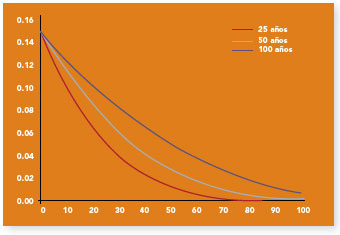

Vida de diseño y durabilidad

La durabilidad se define como la capacidad del material de resistir el ambiente

de exposición, manteniendo al mismo tiempo sus propiedades técnicas

deseadas. En términos del proceso de la infraestructura, se requiere

que los materiales de construcción sean durables para el periodo

de vida de diseño nominado de la estructura.

Exposición ambiental

El primer paso importante en la planeación de la durabilidad es comprender

el ambiente para el cual se está diseñando la infraestructura.

Es importante saber si la atmósfera contiene medios agresivos de

industrias cercanas, si el agua es potable o salina, y si el suelo puede

retener sustancias agresivas. También es importante

entender cuáles elementos agresivos están presentes en cada

zona de exposición. Por ejemplo, un pilote de un puente puede estar

expuesto a un ambiente al aire libre, sumergido, o semienterrado, y posiblemente

a una zona

de mareas dependiendo de la ubicación. Con frecuencia, necesita considerarse

el ambiente más agresivo para el todo el elemento a fin de asegurar

que el elemento pueda ser rápidamente construido.

Ambiente atmosférico

Los principales elementos que causan degradación en el concreto son

el CO2 y las sales de aerosol base cloruros. Para todos los materiales,

uno de los parámetros cruciales al determinar la amplitud de la degradación

es el tiempo de humedad el cual es, esencialmente, el periodo de cada día

en el cual hay la suficiente humedad en el aire para provocar que ocurra

el proceso de degradación en la superficie del material. Por su parte,

los contaminantes atmosféricos principales que influyen en la durabilidad

de los materiales de construcción son como sigue:

•

El dióxido de carbono (CO2) en presencia de agua, vapor

de agua, o agua en los poros en el concreto, forma ácido carbónico.

El ácido carbónico a su vez reacciona con el hidróxido

de calcio en la pasta de cemento para formar carbonato de calcio y agua,

dando como resultado una disminución en el pH del concreto. Este

proceso es conocido como carbonatación. Cuando el concreto se carbonata

hasta la profundidad del acero de refuerzo, y el pH del concreto cae por

debajo de 8.3, la capa de óxido de hierro pasivo que cubre y protege

al acero de refuerzo contra la corrosión, deja de ser estable. Se

ha demostrado que el dióxido de carbono es el agente principal que

agota la alcalinidad del concreto.

•

El dióxido de carbono (CO2) en presencia de agua, vapor

de agua, o agua en los poros en el concreto, forma ácido carbónico.

El ácido carbónico a su vez reacciona con el hidróxido

de calcio en la pasta de cemento para formar carbonato de calcio y agua,

dando como resultado una disminución en el pH del concreto. Este

proceso es conocido como carbonatación. Cuando el concreto se carbonata

hasta la profundidad del acero de refuerzo, y el pH del concreto cae por

debajo de 8.3, la capa de óxido de hierro pasivo que cubre y protege

al acero de refuerzo contra la corrosión, deja de ser estable. Se

ha demostrado que el dióxido de carbono es el agente principal que

agota la alcalinidad del concreto.

• El dióxido de azufre (SO2) en presencia de agua

o de vapor de agua se hace ácido, corroyendo el acero expuesto y

el acero galvanizado y agotando la alcalinidad del concreto.

• Los iones de cloruro de las sales de aerosol depositado en la superficie

en estructuras de concreto, ingresan por el recubrimiento de concreto hasta

que la concentración crítica es rebasada y pasa al acero de

refuerzo, e inicia la corrosión del acero en puntos defectuosos en

la película pasiva en el acero. En un ambiente marino, los iones

de cloruro son los elementos más agresivos.

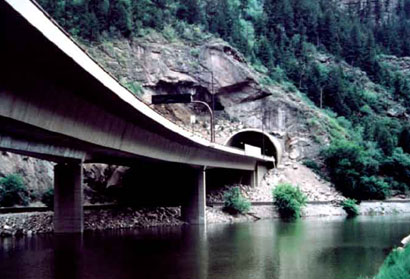

Estructuras enterradas

Para estructuras de concreto, la agresividad del suelo depende principalmente

de una selección ligeramente diferente de factores, incluyendo el

pH. En un ambiente enterrado es necesario determinar no sólo la concentración

de elementos agresivos en el suelo, sino la rapidez de relleno para permitir

una estimación a corto y largo plazo, de las tasas de degradación.

En donde los elementos enterrados forman componentes de la estructura de

un túnel, se debe valorar el efecto de la presión de agua.

Para túneles con rieles es necesario considerar el efecto de las

tasas del flujo de aire. Las altas tasas del flujo de aire pueden incrementar

la velocidad con que se jalan la humedad y las sales a través del

revestimiento de concreto, reduciendo el tiempo para que empiece la corrosión.

Para ambientes enterrados, los elementos principales que afectan la corrosión

o la degradación del acero y el concreto incluyen:

• Concentración de oxígeno: Ya que la reducción

de oxígeno es la reacción catódica predominante en

ambientes enterrados, la difusión de oxígeno a través

de los suelos es usualmente el paso para controlar la velocidad del proceso

de corrosión. Además del oxígeno, se requiere de agua

para permitir que ocurra corrosión, ya que provee condición

electrolítica, completando el circuito electroquímico.

• pH/ácidos en el agua subterránea: El agua ácida

del subsuelo que contiene CO2 disuelto es agresiva con el concreto.

Valores por debajo de 5.5 se consideran agresivos hacia el concreto; valores

entre 5.5 y 6.5 son débilmente agresivos, y valores mayores a 6.5

se consideran no agresivos.

• Iones de cloruro: Los suelos con alto contenido de cloruros son

agresivos para el concreto reforzado. Estos iones se disuelven en el concreto.

A concentraciones mayores que 0.06% por peso del concreto se iniciará

la corrosión en el acero de refuerzo.

• Iones de sulfato: Concentraciones de iones de sulfato por encima

de 150 ppm se consideran dañinos al concreto. El sulfato de magnesio

es agresivo con el concreto en concentraciones por encima de 300 ppm.

• Agua suave del subsuelo: El agua suave puede dar como resultado

lixiviación del hidróxido de calcio (cal) de la pasta de cemento

hidratada en el concreto. Una vez disuelto el hidróxido de calcio,

el silicato de calcio restante hidrata la fase de aglomeración del

gel y se vuelve químicamente inestable y empieza a descalcificarse,

dando como resultado la disminución de la resistencia de la pasta

de cemento, y por lo tanto del concreto. Las concentraciones de menos de

20 ppm se consideran potencialmente agresivas y representan un riesgo de

lixiviación localizado.

• Los sulfatos activos que reducen las bacterias (SRB) son únicamente

activos bajo condiciones óptimas que incluyen un ambiente anaeróbico,

pH en el rango de 5.5–9.0, un mínimo de 30 ppm de iones de

sulfatos y pequeñas cantidades de nitrógeno y fósforo

en el medio ambiente y una fuente de carbón en los alimentos (nutrientes

orgánicos). Los SRB activos pueden encontrarse en el suelo anegado,

en el lodo del lecho marino, en aguas estancadas y bajo depósitos,

o bajo colonias de otras bacterias. La manera en que afectan otras sustancias

agresivas al concreto se discuten en las normas DIN 40.30.

Concreto sumergido

Los ambientes sumergidos pueden variar de relativamente benignos a severamente

corrosivos respecto al acero y al concreto. La corrosividad depende de varios

factores, incluyendo el pH, las sales disueltas (cloruros, sulfatos), dióxido

de carbón disuelto, tasa de flujo, contaminación y oxígeno

disueltos. En algunos ambientes los organismos microbiológicos pueden

acelerar la tasa de corrosión. Las pilas de puentes pueden ser severamente

degradadas por este tipo de ambientes.

Cambios al ambiente de exposición

El ambiente de exposición puede ser cambiado de varias maneras:

• Modo

de construcción: Por ejemplo, el proceso de perforación para

las pilas coladas en el sitio en un suelo pluvial puede exponer suelos con

sulfato potencialmente ácidos permitiendo la conversión a

suelos con sulfatos y ácidos agresivos. Si se ha usado un pilote

hincado en lugar de una pila colada en una perforación, es menos

probable que ocurra exposición al oxígeno y la conversión

resultante de ácidos agresivos.

• Modo

de construcción: Por ejemplo, el proceso de perforación para

las pilas coladas en el sitio en un suelo pluvial puede exponer suelos con

sulfato potencialmente ácidos permitiendo la conversión a

suelos con sulfatos y ácidos agresivos. Si se ha usado un pilote

hincado en lugar de una pila colada en una perforación, es menos

probable que ocurra exposición al oxígeno y la conversión

resultante de ácidos agresivos.

• Operación o mantenimiento de la infraestructura: Por ejemplo,

en un largo túnel de carretera la acumulación de humo por

los tubos de escape puede dar como resultado un incremento drástico

en los niveles de CO2, SO2 y otros gases que incrementan

la corrosividad del ambiente atmosférico.

Valoración física del medio ambiente

Las pruebas para confirmar las condiciones de exposición son una

parte importante del proceso de durabilidad. Para estructuras enterradas,

incluyendo pilotes, tuberías y en sótanos de edificios, es

necesario tomar muestras y probar tanto el suelo como el agua del subsuelo

a la profundidad a la cual la estructura estará enterrada. Es importante

que las muestras tomadas de los ambientes enterrados y sumergidos para las

pruebas de laboratorio sean empaquetadas correctamente para evitar la degradación

de las muestras previamente al análisis.

Las muestras pueden degradarse debido a la pérdida de humedad o a

degradación por UV. Éstas deben empaquetarse, mínimo

en contenedores impermeables al aire, preferentemente en condiciones oscuras

y frescas. Si han de realizarse pruebas biológicas, todas las muestras

deben ser recolectadas en contenedores estériles.

Métodos para lograr la durabilidad

La siguiente etapa en el proceso de planeación de la durabilidad

consiste en determinar los requisitos básicos para limitar la degradación

causada por las condiciones de exposición ambientales a niveles aceptables

durante la vida de diseño de la estructura.

Para

proyectos de infraestructura mayores, el método de diseño

ideal para proveer una estructura durable en ambientes agresivos será

donde se requieren mantenimiento mínimo, monitoreo o reemplazo, durante

la vida de diseño. Para estructuras de concreto, esta metodología

se satisface más cuando el recubrimiento de concreto provee la durabilidad

adecuada para el periodo completo de la vida de diseño. Dependiendo

del ambiente, esto puede significar que el recubrimiento debe proveer, ya

sea resistencia adecuada al ingreso de cloruros o al bióxido de carbono.

Para estructuras de concreto, esto no significa que la corrosión

no debe iniciarse durante la vida de diseño, ya que esto con frecuencia

producirá un diseño demasiado conservador. Idealmente, la

mezcla de concreto debe ser diseñada para permitir que se inicie

la corrosión sin que ocurra daño significativo. Los modelos

típicos para modificar la mezcla de concreto incluyen la adición

de material cementante suplementario o ceniza volante, escoria de alto horno

o humo de sílice, y la reducción de la relación agua-cemento.

Para

proyectos de infraestructura mayores, el método de diseño

ideal para proveer una estructura durable en ambientes agresivos será

donde se requieren mantenimiento mínimo, monitoreo o reemplazo, durante

la vida de diseño. Para estructuras de concreto, esta metodología

se satisface más cuando el recubrimiento de concreto provee la durabilidad

adecuada para el periodo completo de la vida de diseño. Dependiendo

del ambiente, esto puede significar que el recubrimiento debe proveer, ya

sea resistencia adecuada al ingreso de cloruros o al bióxido de carbono.

Para estructuras de concreto, esto no significa que la corrosión

no debe iniciarse durante la vida de diseño, ya que esto con frecuencia

producirá un diseño demasiado conservador. Idealmente, la

mezcla de concreto debe ser diseñada para permitir que se inicie

la corrosión sin que ocurra daño significativo. Los modelos

típicos para modificar la mezcla de concreto incluyen la adición

de material cementante suplementario o ceniza volante, escoria de alto horno

o humo de sílice, y la reducción de la relación agua-cemento.

Cuando el recubrimiento de concreto no puede proporcionar durabilidad adecuada,

es necesario implementar otras medidas. Estas medidas pueden incluir: recubrimientos

protectores, prevención catódica, inhibidores de corrosión,

refuerzo de acero inoxidable o una combinación de estas medidas.

En situaciones en donde la corrosión no es aceptable y el mantenimiento

es una función indeseable o simplemente imposible, se recomienda

que se seleccionen materiales alternos con una mayor resistencia a la corrosión.

Una de las etapas finales importantes del desarrollo del plan de durabilidad

es una revisión del diseño. Esta revisión se realiza

para asegurar que la estructura pueda ser fácilmente construida con

la incorporación de las metodologías seleccionadas para el

mejoramiento de la durabilidad. c

Foto: Archivo CyT, Cortesía PCA.

Referencias: Extraído del resumen de Sarah Furman–Maunsell,

AECOM. Este documento fue presentado primero en la Conferencia 2008 Sobre

la Corrosión y su Prevención, de la Asociación Australiana

para la Corrosión, Wellington, Nueva Zelanda, celebrada en noviembre

17-19 de 2008.

Vota por el artículo |

|

|