Recuento

Gradas prefabricadas pretensadas para el Estadio Azteca

Con este artículo publicado en la Revista IMCYC (no. 24, de 1967),

queda patente la relación que desde hace décadas tiene don

René con nuestro Instituto.

El Estadio

Azteca –con capacidad para 105,000 espectadores sentados– es

el más grande construido a la fecha en la Ciudad de México.

La obra se inició en 1963, habiendo quedado concluida la estructura

a fines de 1964. Posteriormente se hicieron las obras conexas de estacionamiento,

accesos, pasos a desnivel, iluminación y techumbre. El día

29 de mayo de 1966 fue inaugurado oficialmente.

El Estadio

Azteca –con capacidad para 105,000 espectadores sentados– es

el más grande construido a la fecha en la Ciudad de México.

La obra se inició en 1963, habiendo quedado concluida la estructura

a fines de 1964. Posteriormente se hicieron las obras conexas de estacionamiento,

accesos, pasos a desnivel, iluminación y techumbre. El día

29 de mayo de 1966 fue inaugurado oficialmente.

Toda la estructura está hecha de concreto reforzado y presforzado. Los marcos principales de la misma, rampas, trabes de liga y cabezales para soporte del techo son de concreto reforzado colado in situ. También lo es la gradería de la parte inferior.

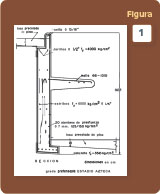

Viendo los problemas que presentaba el colar in situ la gradería superior, tanto por el tiempo y el costo que arrojaba, como por los problemas técnicos de cimbrar, armar, colar y descimbrar a una altura de 40 metros, se optó por precolar las gradas con concreto pretensado para montarlas después apoyándolas sobre los marcos. Según el proyecto arquitectónico, se tenía una sección transversal de la grada bastante elaborada. Cada grada lleva el asiento y respaldo para cada espectador, así como la losa de piso para el pasillo de tránsito (Fig.1).

Analizada

la dificultad que presentaba para el colado, transporte y montaje el hacer

la grada y el pasillo por separado a base de losas precoladas de concreto

reforzado apoyadas sobre cada dos gradas consecutivas, en los chaflanes

diseñados adhoc para ello.

Analizada

la dificultad que presentaba para el colado, transporte y montaje el hacer

la grada y el pasillo por separado a base de losas precoladas de concreto

reforzado apoyadas sobre cada dos gradas consecutivas, en los chaflanes

diseñados adhoc para ello.

Las gradas tienen una longitud variable entre 9 y 13 metros y un peso entre 2 y 4 ton cada una. La longitud total de las mismas es de 12, 606 m con un peso total de aproximadamente 4,000 ton, sin contar las losas de concreto reforzado que forman los pasillos. En vista del gran volumen que había que fabricar, transportar y montar se prefirió precolar estos elementos en un terreno adyacente al estadio para lo cual se construyeron tres mesas de colado de 100 m de largo y 6.50 de ancho con sus contrafuertes de anclaje en ambos extremos para pretensar los elementos.

Ya

que las gradas son de sección transversal muy esbelta, es decir,

de poco espesor y de gran peralte (Fig. 1), se colaron en posición

distinta de la de trabajo, para garantizar una cimbra simple a pesar de

la complejidad de la sección transversal. La parte vertical de la

grada, respaldo y alma de la misma, se coló en posición horizontal,

directamente sobre la mesa de colado que presentaba una superficie perfectamente

pulida. De esta manera el asiento, perpendicular al respaldo, se coló

en posición vertical simultáneamente al respaldo para dar

un monolitismo a toda la sección de la trabe grada. Para el asiento

se usaron cimbras metálicas que se apoyaban y fijaban a la mesa de

colado por medio de pernos previamente ahogados en ella. De esta manera

se garantizaban las dimensiones de la sección.

Ya

que las gradas son de sección transversal muy esbelta, es decir,

de poco espesor y de gran peralte (Fig. 1), se colaron en posición

distinta de la de trabajo, para garantizar una cimbra simple a pesar de

la complejidad de la sección transversal. La parte vertical de la

grada, respaldo y alma de la misma, se coló en posición horizontal,

directamente sobre la mesa de colado que presentaba una superficie perfectamente

pulida. De esta manera el asiento, perpendicular al respaldo, se coló

en posición vertical simultáneamente al respaldo para dar

un monolitismo a toda la sección de la trabe grada. Para el asiento

se usaron cimbras metálicas que se apoyaban y fijaban a la mesa de

colado por medio de pernos previamente ahogados en ella. De esta manera

se garantizaban las dimensiones de la sección.

Materiales

Los materiales empleados en la fabricación de las gradas fueron los

siguientes: concreto con una resistencia a la compresión de 356 kg/cm’

a los 7 días hecho con agregado máximo de 3/8“, cemento

de resistencia rápida, y un aditivo retardante. El revenimiento era

de 5 a 8 cm. Se obtenía una resistencia de 240 kg/cm2 a las 72 horas

para poder transferir el presfuerzo a las trabes. Este concreto era elabora

do en una planta premezcladora, transportado en camiones revolvedora, depositado

en artesas o directamente sobre las cimbras de colado y vibrado con vibradores

de inmersión de 17 000 rpm. Al respaldo se le daba un acabado con

pulido a mano. En las losas se usó un concreto con resistencia de

216 kg/cm2, a los 7 días, hecho con agregado máximo de ¾’,

cemento de resistencia rápida, y revenimiento de 8 a 11 cm.

De

cada camión revolvedora de 6 n-9 se sacaban 6 cilindros para control

de calidad, probándose 2 cilindros a las 72 horas, 2 a los 5 días

y los restantes a los 7 días De este modo se llevó un control

riguroso de la calidad del concreto. El acero de presfuerzo era de elaboracalidad

12 500/15 000 kg/cm2 de fabricación nacional, en forma

de

De

cada camión revolvedora de 6 n-9 se sacaban 6 cilindros para control

de calidad, probándose 2 cilindros a las 72 horas, 2 a los 5 días

y los restantes a los 7 días De este modo se llevó un control

riguroso de la calidad del concreto. El acero de presfuerzo era de elaboracalidad

12 500/15 000 kg/cm2 de fabricación nacional, en forma

de

alambre indentado de 7 mm de diámetro suministrado en rollos de 1.80

m de diámetro aproximadamente.

Para el acero de refuerzo se usó acero Thor 60 de f/4” de diámetro para los estribos, y acero Thor 40 para los refuerzos longitudinales. Se usó electromalla como refuerzo para el asiento y las losas de piso.

Procedimiento

constructivo

Procedimiento

constructivo

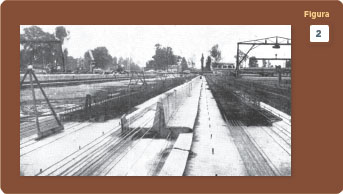

Una vez habilitados los estribos de fierro, se cortaban los 15 o 20 cables

de presfuerzo, según la longitud de la pieza, y se colocaban en la

línea de colado de 100 m de largo aproximadamente y en la que se

producían de 8 a 12 trabes (Fig. 2). Después se tensaba alambre

por alambre controlando su tensión por el alargamiento del cable

y verificándola con la presión manométrica del gato

usado para el tensado. La fuerza total de presfuerzo variaba de 60 a 80

toneladas. Se usó el sistema de anclaje y tensado Gifford Udall CCL,

que permite tensar alambre por alambre, entre los contrafuertes de anclaje

hechos con concreto ciclópeo en las cabeceras de las mesas de colado.

De los contrafuertes sobresalían las viguetas de acero y dispositivos

en que se apoyaban los anclajes que sujetaban a su vez a los cables tensados

mientras el concreto adquiría su resistencia de transferencia, 240

kg/cm3. Cuando se terminaba el tensado de los cables y el armado

del fierro de refuerzo, operación que se hacía durante parte

de la noche y primeras horas de la mañana, se colocaban en posición

las cimbras laterales alineándolas y fijándolas a los pernos

de la mesa para garantizar una forma apropiada de la grada. Se colocaban

separadores de colado a una distancia igual a la longitud de la grada por

colar.

La siguiente operación fue el colado de las trabe-gradas

con el concreto suministrado por la planta premezcladora ubicada en la obra.

La vibración se hacía con vibradores de inmersión.

Atrás de la brigada de colado venía otra que después

de pulir la superficie expuesta del concreto para dar una buena apariencia,

ya que se había efectuado el fraguado inicial, colocaba costales

de yute húmedo y sobre ellos, polietileno plástico en tiras

para impedir la evaporación de la humedad y lograr el curado del

concreto. Según la temperatura, se agregaba agua sobre los costales

de yute para mantener la atmósfera húmeda para el curado.

Esta operación se hacía durante 3 días mínimo,

o hasta que el concreto adquiriera la resistencia adecuada para la transferencia

del presfuerzo. Cuando esto sucedía se procedía a retirar

los moldes laterales de las trabes, los separadores entre grada y grada

y se transfería el presfuerzo al concreto cortando con soplete de

oxiacetileno los alambres pretensados en un orden tal que no se produjeran

excentricidades de la fuerza de presfuerzo. Así se terminaba el

ciclo de producción.

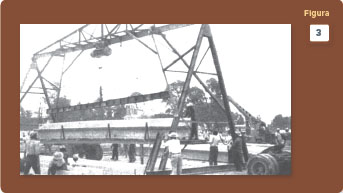

Después

se iniciaba el de transporte al levantar las gradas del carril de la mesa

de colado que ocupaban, dejándola lista para el siguiente ciclo de

colado. Para levantar las gradas de la mesa de colado se utilizaron 2 grúas

que tomaban a las gradas de los extremos a través de unas varillas

previamente ahogadas en el concreto. La grada, al irse levantando iba girando

hasta quedar en posición vertical y de este modo podía ser

transportada sin peligro de romperse por manejarse en posición inadecuada.

Según el caso, las grúas transportaban la pieza al patio de

almacenamiento para esperar el turno de ser montadas, o la subían

directamente a la plataforma del camión transportador que la llevaría

al pie de la zona de la estructura donde sería montada (Fig. 3).

Las plataformas, construidas ex profeso para este trabajo, iban provistas

de dispositivos que les permitían transportar 2 gradas en cada viaje,

por los tortuosos caminos de la obra. Había 6 plataformas y tres

camiones tractores; mientras una plataforma estaba siendo cargada por las

grúas en el patio de almacenaje, el camión llevaba la otra

plataforma cargada al pie de la estructura para que las gradas fuesen descargadas

e izadas para su montaje en su posición en la estructura. De esta

manera se formaba el ciclo de transporte y se abastecía a las cuatro

maniobras de montaje. Fueron suficientes tres equipos de transporte para

abastecer a las cuatro maniobras puesto que cada día una de ellas

no montaba por estar cambiando su posición sobre la estructura para

continuar montando trabes grada en la siguiente zona o sector de la estructura

del estadio. Para el montaje de la gradería sobre los marcos de la

estructura se estudiaron varias posibilidades.

Después

se iniciaba el de transporte al levantar las gradas del carril de la mesa

de colado que ocupaban, dejándola lista para el siguiente ciclo de

colado. Para levantar las gradas de la mesa de colado se utilizaron 2 grúas

que tomaban a las gradas de los extremos a través de unas varillas

previamente ahogadas en el concreto. La grada, al irse levantando iba girando

hasta quedar en posición vertical y de este modo podía ser

transportada sin peligro de romperse por manejarse en posición inadecuada.

Según el caso, las grúas transportaban la pieza al patio de

almacenamiento para esperar el turno de ser montadas, o la subían

directamente a la plataforma del camión transportador que la llevaría

al pie de la zona de la estructura donde sería montada (Fig. 3).

Las plataformas, construidas ex profeso para este trabajo, iban provistas

de dispositivos que les permitían transportar 2 gradas en cada viaje,

por los tortuosos caminos de la obra. Había 6 plataformas y tres

camiones tractores; mientras una plataforma estaba siendo cargada por las

grúas en el patio de almacenaje, el camión llevaba la otra

plataforma cargada al pie de la estructura para que las gradas fuesen descargadas

e izadas para su montaje en su posición en la estructura. De esta

manera se formaba el ciclo de transporte y se abastecía a las cuatro

maniobras de montaje. Fueron suficientes tres equipos de transporte para

abastecer a las cuatro maniobras puesto que cada día una de ellas

no montaba por estar cambiando su posición sobre la estructura para

continuar montando trabes grada en la siguiente zona o sector de la estructura

del estadio. Para el montaje de la gradería sobre los marcos de la

estructura se estudiaron varias posibilidades.

Lógicamente, se empezó por considerar el

sistema de grúas, pero no se consiguió ninguna que pudiera

montar 5 toneladas (4 de peso propio de la grada más 1 ton de la

trabe de acero para levantar la grada por sus extremos) a 25 m de distancia

horizontal de la misma y a 40 m de altura, y con los estorbos que causaban

las trabes de liga

y las rampas de la estructura para dicho montaje.

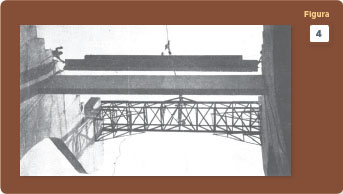

Se

escogió un sistema de cablevía. El cable se apoyaba en uno

de sus extremos en una armadura con sección en forma de cajón

que descansaba sobre los cabezales de los marcos (Fig. 4), y en el otro

en una pluma debidamente contraventeada apoyada sobre los marcos de la estructura

a través de otra armadura al nivel 16.00 m (Fig. 5). El cable-vía

era un cable de acero de 1 ½’ de diámetro sobre el cual

corría el carro que cargaba el .mecanismo que soportaba las gradas,

firmemente apoyado en uno de los extremos en la trabe cajón metálica

sobre los cabezales de la estructura, y en el otro sobre la pluma de 14

m de alto colocada a un nivel de 16 m. Se colocó un cable para el

desplazamiento horizontal y otro para el izado o movimiento vertical de

la grada. Los cables eran accionados por un malacate de 10 ton de doble

tambor –un tambor para cada cable– que tomaban la grada al pie

de la estructura, la izaban hasta el punto más alto, pasando entre

las trabes de liga, y una vez librada la última trabe se iniciaba

el movimiento horizontal y el descenso para colocar la trabe en el lugar

que le correspondía. Cuando se completaba el montaje de las gradas

de un entre-eje, se corría el dispositivo cable-vía al sector

o entre-eje siguiente, hasta completar con las maniobras el montaje de toda

la gradería precolada del estadio (Fig. 6). Una vez que se tuvieron

montados dos sectores contiguos, se procedió a colar la junta que

quedó entre cada 2 gradas consecutivas soldando las barbas o anclas

de cada grada con las del marco de la estructura.

Se

escogió un sistema de cablevía. El cable se apoyaba en uno

de sus extremos en una armadura con sección en forma de cajón

que descansaba sobre los cabezales de los marcos (Fig. 4), y en el otro

en una pluma debidamente contraventeada apoyada sobre los marcos de la estructura

a través de otra armadura al nivel 16.00 m (Fig. 5). El cable-vía

era un cable de acero de 1 ½’ de diámetro sobre el cual

corría el carro que cargaba el .mecanismo que soportaba las gradas,

firmemente apoyado en uno de los extremos en la trabe cajón metálica

sobre los cabezales de la estructura, y en el otro sobre la pluma de 14

m de alto colocada a un nivel de 16 m. Se colocó un cable para el

desplazamiento horizontal y otro para el izado o movimiento vertical de

la grada. Los cables eran accionados por un malacate de 10 ton de doble

tambor –un tambor para cada cable– que tomaban la grada al pie

de la estructura, la izaban hasta el punto más alto, pasando entre

las trabes de liga, y una vez librada la última trabe se iniciaba

el movimiento horizontal y el descenso para colocar la trabe en el lugar

que le correspondía. Cuando se completaba el montaje de las gradas

de un entre-eje, se corría el dispositivo cable-vía al sector

o entre-eje siguiente, hasta completar con las maniobras el montaje de toda

la gradería precolada del estadio (Fig. 6). Una vez que se tuvieron

montados dos sectores contiguos, se procedió a colar la junta que

quedó entre cada 2 gradas consecutivas soldando las barbas o anclas

de cada grada con las del marco de la estructura.

Después se procedió a colocar las losas

precoladas de los pasillos en su posición –o sea entre cada

dos gradas– sobre los chaflanes de las mismas, y se construyeron las

escaleras. Por último se afinaron los detalles e hicieron los resanes

requeridos.

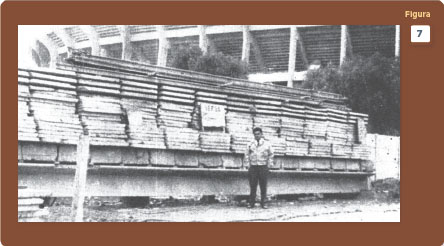

Los trabajos de prefabricación de gradas, losas, transporte, montaje

y acabados se realizaron en un plazo aproximado de cuatro meses. Se efectuaron

pruebas de carga de unidades aisladas habiéndose suspendido la prueba

para una carga viva de 2 200 kg/m al no disponer de facilidades para continuar

la prueba, y sin llegar a la falla de la pieza (Fig. 7). A esta carga se

le había perdido la contraflecha y se presentaba una flecha de 2.4

cm con las primeras fisuras en las fibras inferiores de la viga-grada en

su parte central. Se consideró satisfactoria la prueba puesto que

el diseño se había hecho para una carga viva de sólo

450 kg/m. Después de haber retirado la carga, las gradas se recuperaron

casi totalmente, pues sólo perdieron 2 mm de su contraflecha inicial

que era de 3 cm al centro del claro. Posteriormente las autoridades de obras

públicas de la ciudad hicieron pruebas por zonas de la gradería

con carga de 780 kg/m, que resultaron plenamente satisfactorias.

Créditos

El diseño, fabricación y montaje estuvieron a cargo de los

ingenieros René Carranza y Aubry

y Alejandro Fernández Vargas, Gerente y Residente

de obra, respectivamente, de “Servicios y Elementos Presforzados”,

SA (Sistemas CCL).

Se contó con los servicios del dr. Gustavo Otto Fritz de la Orta,

como ingeniero consultor. c

Vota por el artículo |

|

|