![]()

Detallado automático del refuerzo: un modelado que asegura eficiencia y precisión

Greg Birley

Condor Rebar Consultants,

Inc., empezó a

desarrollar su primer software para detallado

hace más de 16 años. Las primeras versiones combinaban planos

manuales (y más tarde planos electrónicos) con componentes

asistidos por computadora para apoyar la entrega electrónica de

documentos de detallado.

Afines de 2009 será lanzado la primera versión comercial del software para detallado: CMSRebar Detailer®, que apoyará la entrega de documentos de detallado de mejor forma.

Productividad reducida

Hemos identificado tres problemas principales que reducen significativamente

la productividad del detallado:

• Planos de diseño recibidos en PDF o en formatos de copia

dura.

• Planos de diseño recibidos en formato de diseño

asistido por computadora (CAD).

• Administración de cambios de diseño en curso.

La mayoría de los sistemas de detallado de varillas de refuerzo

utilizan planos CAD en dos dimensiones 2-D, por lo tanto, cuando se

reciben los planos del contrato en formato PDF o de copia dura, todo

debe ser nuevamente dibujado,reduciendo significativamente la productividad.

Los planos CAD son notables por sus errores de escalamiento, de modo

que la precisión de los planos no pueden ser tomados con confianza.

Si un detallador escala desde planos CAD con poca precisión,

ocurrirán errores en eldimensionamiento de varillas. A final

de cuentas, se reducen tanto la productividad como la precisión.

A fin de lograr la precisión

en el detallado, se debe verificar y corregir todas las dimensiones

en los planos CAD, dando como resultado, una vez más, una reducción

en la productividad. Si en vez de eso el detallador elije calcular manualmente

la dimensión de la varilla, existe el potencial de error humano.Siempre

hay cambios a lo largo de un proyecto. Un simple cambio con frecuencia

puede requerir alterar muchos planos. Como resultado, cae la productividad.

A menos que el detallador sea especialmente diligente, existe gran posibilidad

de incremento en los errores. Frecuentemente, los costos extra no se

registran ni se cobran.

La solución

La solución a estos problemas

se dio al desarrollar un software de detallado para satisfacer tres

objetivos críticos. Primero: el software para detallado debe

ser capaz de dibujar rápidamente y con precisión todo

desde el principio con mínimos datos de entrada del usuario.

Segundo, las dimensiones y las cantidades de las varillas deben ser

generadas por la computadora, no por el usuario. Tercero, los cambios

en el diseño deben ser rastreados y reportadosautomáticamente.

Nuestra investigación inicial reveló rápidamente

un hecho sorprendente: es significativamente más rápido

para la computadora dibujar varillas de refuerzo y concreto en 3-D más

que en 2-D.

Modelado actual en 3-D

Los programas actuales para modelado del concreto y de varillas de refuerzo

en 3-D utilizan varias versiones de software 3-D CAD, los Detallado

automático del refuerzo: www.imc yc.com MARZO 2009 21 cuales

tienen un enfoque convencional de hacer que el operador dibuje electrónicamente

los datos de entrada. Existen tres problemas principales con este método

de ingreso: Primero: es una versión digital de un restirador,

lápiz, y regla T; en otras palabras, el usuario hace los planos,

mientras que la computadora simplemente provee las herramientas. Por

lo tanto, el potencial de la computadora no se usa completamente.

Como consecuencia, el proceso consume mucho tiempo y es costoso. Segundo: la curva de aprendizaje para adquirir destreza con 3-D CAD requiere de mucho tiempo, y el costo del entrenamiento es muy caro. Tercero: las personas que son muy diestras con 3-D CAD usualmente son técnicos especialmente entrenados, y conocen poco o nada del detallado de varillas de refuerzo, mientras que las personas conocedoras del detallado de varillas de refuerzo generalmente son personal de campo y sin inclinación a aprender 3-D CAD.

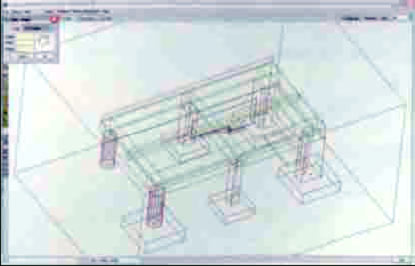

El enfoque Condor

Con el CMS-Rebar Detailer, el usuario simplemente ingresa los datos de los parámetros tales como las dimensiones del concreto, el tipo de miembro, los tamaños de las varillas, cantidad, o espaciamiento. Se utiliza la mayor parte del potencial de la computadora, ya que la computadora hace todos los cálculos y crea los planos. Puesto que se elimina del proceso, el aprendizaje para dibujar usando un sistema 3-D CAD, un usuario puede llegar a ser muy diestro con CMS en cuestión de días en lugar de muchos meses.

El enfoque de Condor 3-D también tienen varias ventajas. Cuando un parámetro tal como una dimensión de concreto o espaciamiento de varillas cambia, esos cambios se reflejan inmediatamente a través de todo el modelo y son fácilmente rastreados. También es posible aumentar o disminuir el modelo 3-D para identificar áreas congestionadas y resolver problemas de facilidad de construcción antes de que se conviertan en problemas en el campo.

Generación de un modelo

Para generar la mayoría de los miembros de concreto reforzado

y acero de refuerzo, el usuario

simplemente llena una forma electrónica usando datos que se encuentran

en los planos estructurales y luego utiliza el ratón para definir

la ubicación del miembro en el modelo.

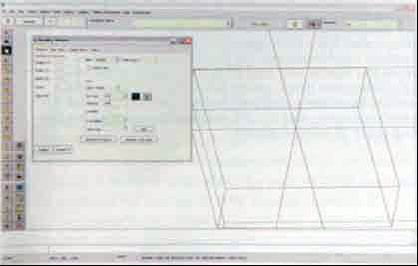

Por ejemplo, una zapata ensanchada rectangular puede ser generada ingresando la longitud, el ancho, y la profundidad de la zapata a la forma electrónica que se muestra en la Fig. 1. Luego, la zapata se inserta haciendo clic en los puntos de referencia apropiados de la parrilla de columnas generada previamente. La elevación de la zapata que no aparece se coloca en cero, pero la elevación puede ser cambiada seleccionando el ícono “Destination offset”, e ingresando la diferencia en elevación apropiada.

Para generar el refuerzo, el usuario llena una forma electrónica

(Fig. 2) que indica el tamaño de la

varilla y el espaciamiento o el número de varillas. El proceso

comienza colocando el acero en una dirección de la capa de abajo,

luego en la otra dirección de la capa de abajo. El proceso se

repite en ambas direcciones para la capa de arriba. Si fuera necesario,

también pueden indicarse otros detalles, tales como los ganchos

en los extremos.

|

||||||

|

||||||

Una vez que se han ingresado los datos apropiados, el CMS rápidamente

genera varillas que son dibujadas a escala con los diámetros

de varilla apropiados, claros, longitudes de ganchos, y radios de doblez.

Con la posible excepción de ganchos en los extremos de las varillas,

que pueden estar indicados en un dibujo típico de detalles o

de detalles del cimiento, toda la información necesaria par generar

un dibujo 3-D de la zapata y del refuerzo asociado con frecuencia puede

encontrarse en un catálogo de cimentación.

El proceso de detallar un proyecto, por lo tanto, se convierte en una labor de transferencia de datos de los planos impresos a la computadora, permitiendo que la computadora genere el modelo 3-D y detalle las varillas de refuerzo. Los errores evidentesen la transferencia de datos pueden ser fácilmente identificados comparando el modelo 3-D con los planos del proyecto. De manera similar a las zapatas ensanchadas, pueden generarse otros elementos de concreto suministrando las dimensiones pertinentes del elemento, definiendo su ubicación o límites, y luego definiendo el acero de refuerzo.

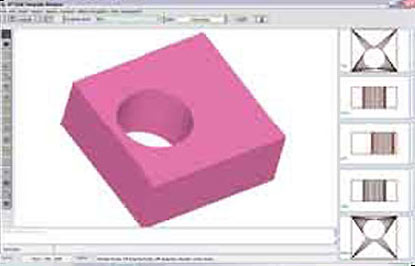

Por ejemplo, una zapata continua entre dos zapatas ensanchadas puede ser definida ingresando los datos de su ancho y profundidad, y luego haciendo clic en los puntos del comienzo y el final. Aunque el programa está preparado para proveer la mayor eficiencia para elementos de concreto comunes que se ven todos los días, también tiene la capacidad de modelar formas muchos más complejas agregando o sustrayendo varias formas sólidas de un miembro de concreto normal. Por ejemplo, la zapata ensanchada que se muestra en la Fig. 3 fue creada sustrayendo un cilindro de una zapata rectangular.

La creación de una primera impresión

Para publicar un conjunto de planos conteniendo una porción del proyecto que esté listo para la elaboración, el primer paso es la creación de croquis de colocación de varillas que será usado para hacer los planos de la impresión final. Estos croquis dicen al ingeniero y al personal de campo en dónde ha de ser colocada en la estructura una varilla con una marca en particular. Para crear un croquis de colocación, se selecciona un miembro en el modelo y se coloca en la ventana del croquis. Ahí, el operador localiza las dimensiones para el elemento del concreto como un todo. Luego las varillas se etiquetan seleccionando una varilla de un grupo, y el usuario ingresa el texto para la etiqueta del grupo y lo coloca en el croquis.

En seguida, se dibujan líneas extendidas por el usuario para mostrar el área sobre la cual han de colocarse las varillas. El programa automáticamente oculta todas las varilla en el grupo, excepto la varilla que fue marcada. Al continuar este proceso hasta que cada grupo de varillas en el croquis ha sido señalado, se logra transformar el croquis del modelo con el aspecto que se muestra en la Fig. 4(a), a los croquis de colocación que se muestran en las Figs. 4(b) y 4(c).

Una vez que los croquis para la primera impresión se han completado y seleccionado, el usuario ejecuta la característica “Pattern recognition” para elegir las formas de doblez de varilla, de una lista de formas de doblez seleccionada cuando el proyecto fue creado. Luego aparece una ventana con el listado de las formas que fueron seleccionadas. El usuario puede editar la lista en este momento. Esta información transferida a una hoja de trabajo en donde el usuario puede organizar la impresión clasificando las varillas, insertando líneas, o agregando comentarios especiales para el doblador o el colocador.

Características adicionales

Además de detallar el refuerzo principal, también pueden

agregarse al modelo y objetos de auxilio tales como silletas, varillas

espaciadoras, y acopladores mecánicos así como ser incluidos

en la producción del detallado. También hay una característica

que permite la adición de una pieza de refuerzo a una capa existente,

una varilla cada vez. Pueden agregarse varillas extra ocasionales usando

esta característica. Hay otras dos características que

son muy útiles para trabajar con un elemento o un refuerzo que

ya ha sido generado.

La primera es un banco de trabajo (Fig. 5) que permite al usuario jalar

un miembro del modelo y modificarlo sin que aparezcan los miembros circundantes

del modelo. Esta característica es útil cuando el modelo

se agranda, permitiendo mucho menos desorden en la pantalla y haciendo

más fácil seleccionar

la porción deseada del miembro. La segunda es una característica

que permite al usuario “tocar ligeramente” una pieza de

refuerzo en cualquier dirección ortogonal usando las teclas de

flecha en el teclado. El usuario puede fijar la distancia en que la

varilla es movida ligeramente. Esta característica también

puede ser usada en grupos o en capas enteras de refuerzo.

Otras características adicionales tienen el propósito

de asegurar que el acero de refuerzo nunca quede fuera de una colocación.

Cuando un miembro, o parte de un miembro es seleccionado para que esté

en una colocación particular, todas las varillas que son parte

de esa colocación se incluyen en la impresión para esa

colocación. Por ejemplo, aunque los empalmes para columnas son

generados como parte de la columna, se incluyen automáticamente

en la impresión para el acero de la zapata. Para evitar la duplicación

de varillas, una varilla que ha sido incluida en una impresión

no puede ser asignada a otra. Un factor que complica las cosas cuando

se trata con acero de refuerzo es que muchas interferencias que aparecen

en un modelo pueden ser fácilmente eliminadas en el campo simplemente

reubicando las varillas dentro de sus tolerancias de colocación

aceptables. La clave para un análisis de interferencia eficiente

para el acero de refuerzo es la capacidad del programa para juzgar si

un problema puede ser resuelto en

el campo moviéndolo dentro de estos límites

|

||||||

|

||||||

|

||||||

Nota: Este texto está basado en el artículo “Automatic Detailing of Reinforcement”, publicado por el American Concrete Institute (www.concrete.org) en la edición de Concrete International, de noviembre de 2008.Su autor, Greg Birley, es vicepresidente de Condor Rebar Consultants, en Vancouver, BC., Canadá; empresa que tiene proyectos en todo el mundo. Birley es miembro de los Comités ACI 117- Tolerancias, y ACI 315-Detalles de Refuerzo del Concreto.