![]()

Protegiendo a través

de la impermeabilización

Fotos: Concreto & Construcões IBRACON, Instituto Brasileño

del Concreto.

Jaques Pinto, Emilio Minoru Takagi, MC-Bauchemie Brasil

Tanto en estructuras

nuevas como en las ya

existentes, es necesario

contar con un sistema

de impermeabilización

adecuado.

Sin embargo, a pesar de la evolución de su tecnología, los sistemas de tratamiento de agua y alcantarillado son cada vez más agresivos y llegan a poner en riesgo la operación y durabilidad de las estructuras. El uso de sistemas de impermeabilización protección es necesario tanto en estructuras nuevas –para aumentar su durabilidad– como en las ya existentes, pues la tecnología del concreto empleada en el pasado ya no atiende los actuales requerimientos. Los niveles de ataque varían de acuerdo con cada ambiente de las estaciones de tratamiento de agua y efluentes. Algunos productos químicos usados regularmente en el tratamiento pueden atacar el concreto. También se debe considerar el efecto erosivo del agua con partículas sólidas así como la acción de bacterias en sistemas cerrados de tratamiento de aguas negras que suelen ocasionar problemas de corrosión en la parte superior de las cañerías o en los techos de las estructuras por la formación de ácido sulfúrico biogénico.

Hoy, se realizan esfuerzos por parte de entidades públicas y privadas para que las estructuras de obras de abastecimiento y drenaje alcancen un nivel de desempeño de estanquedad compatibles con los aspectos técnicos de durabilidad. Es necesario un cambio sustancial en los niveles de proyecto, ejecución, y mantenimiento de las obras mencionadas. Por tanto, es preciso hacer del conocimiento público los principales condicionantes, beneficios y limitaciones de las soluciones de impermeabilización y protección

Características físico-químicas

del agua negra

Para la evaluación de la eficacia de los revestimientos para

la impermeabilización y protección química, es

necesario cuantificar las cargas físico-químicas, siendo

necesarios levantamientos de campo en el área de estudio, muestreos,

análisis de laboratorio, medición de desagüe y otros

datos complementarios.

El agua bruta tiene muchas impurezas, siendo varias de ellas inocuas

y otras perjudiciales a la salud humana. De ahí que el tratamiento

previo del agua es fundamental para poder ser consumida por el hombre

ya que confiere al agua características de potabilidad y buena

apariencia al eliminar impurezas presentes que deben ser removidas.

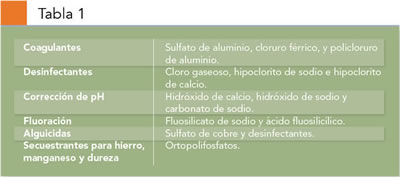

(La Tabla 1 presenta los principales productos usados). En el área

de los efluentes, debido a la amplia variabilidad de sus características

cualitativas es difícil generalizar los valores más comunes.

También se debe considerar que la práctica común

es la integración de los desechos industriales con las aguas

sucias domésticas en la red pública de recolección.

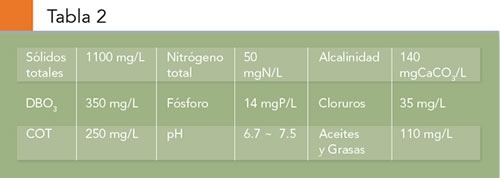

(Las características cuantitativas químicas de los desechos

domésticos se presentan en la Tabla 2). Sólidos totales:

Se debe considerar el efecto erosivo del flujo del agua conteniendo

estas partículas. El DBO5 (Demanda Bioquímica de Oxígeno)

y el COT (Oxígeno Químico Total) son parámetros

de determinación de cantidades de materia orgánica en

las aguas negras. Las acciones de microorganismos sobre el material

orgánico producen el gas sulfhídrico (H2S), que son inconvenientes

porque se oxidan en forma de ácido sulfúrico (H2SO4);

éste ataca la superficie del concreto y el refuerzo. Nitrógeno

total: El nitrógeno es un elemento indispensable para el crecimiento

de los microorganismos y algas; las sales de amonio (NH3) son inconvenientes

porque reaccionan con la alcalinidad protectora del concreto.

Fósforo: Es un nutriente esencial para el crecimiento

de microorganismos y las algas.

pH: El valor está próximo al neutro pH 7.

Cloruros: La presencia de iones de cloruro promueve

la corrosión electroquímica puntual de la capa pasivante

del refuerzo del concreto.

Alcalinidad: Por la propia naturaleza química

de la pasta de cemento, se puede prever que el concreto, debido a su

naturaleza alcalina, presenta buena resistencia a la acción de

las bases.

Aceites y grasas: Difícilmente originan casos

de corrosión, estando más relacionados con la impureza

que pueden existir por sí mismos o en solución.

Ácido sulfúrico biogénico: Debe

atenderse el ataque con ácido sulfúrico biogénico

dado que se trata del mayor potencial de deterioro existente en las

estructuras de aguas negras.

Los problemas de formación de gas sulfúrico biogénico son muy conocidos en cañerías de grandes diámetros de las estructuras de estaciones de tratamiento de aguas negras. El concreto de las cañerías de aguas negras está sujeto a la acción de bacterias, tales como Thiobacillus thioxidans y Thiobacillus concretivorus, que oxidan los compuestos de azufre (H2S) presentes en las aguas negras y los transforman en ácido sulfúrico biogénico. El ataque por ácido sulfúrico biogénico ocurre en estructuras para aguas negras que necesitarán de una tapa para evitar la propagación del gas sulfhídrico. La formación de gas sulfhídrico, H2S, proviene de la acción reductora de las bacterias anaeróbicas Desulfovibrio desulfuricans, sobre compuestos orgánicos o inorgánicos de azufre presentes en las aguas negras, y poseen un inconveniente olor. Pueden ocurrir grandes deterioros en el concreto de los techos de estas estructuras con pérdidas que pueden llegar a 7 cm de recubrimiento de concreto en menos de 5 años.

Revestimientos minerales y resinas orgánicas

A principios del siglo XX se desarrollaron y usaron sistemas de protección

para estructuras para agua y aguas negras. Se distinguen dos sistemas

básicamente: los orgánicos y los inorgánicos. Los

primeros están constituidos principalmente por resinas epóxicas,

poliuretano, furánicas, enólicas o de poliéster.

Los inorgánicos son a base de cemento u otros sistemas generales.

(Ver Tabla 3).

Riesgo de ósmosis en revestimientos

orgánicos

Una de las principales diferencias entre los sistemas orgánicos

e inorgánicos tiene que ver con la difusión de vapor de

agua. Normalmente, los revestimientos inorgánicos son considerados

abiertos a la difusión de agua, en tanto que los orgánicos

están cerrados. Se debe tener cuidado especial en el uso de revestimientos

orgánicos, debido al riesgo de darse el fenómeno de ósmosis.

Se sabe que el movimiento de agua a través de una pared de concreto

ocurre por el gradiente de humedad entre los dos lados, debido al efecto

osmótico y muy poco por la presión hidrostática.

Este gradiente de humedad puede ejercer una presión de vapor

significativa, en donde la humedad retenida tiende a salir y a formar

ampollas de películas impermeables.

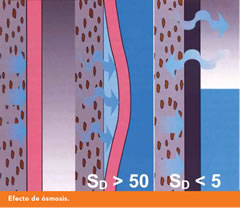

Para que un revestimiento protector sea considerado permeable al vapor,

debe poseer un valor SD (steam diffusion: difusión de vapor)

menor que 5.0 metros en una capa de aire. En caso de que el revestimiento

presente un valor SD mayor que 50 metros de capa de aire, se considera

impermeable a la difusión de vapor y pueden presentar patologías

de burbujas y desplazamientos. Para entender mejor esto, el valor SD

(steam diffusion) se define como un espesor en metros de capa de aire

equivalente a la resistencia a difusión de vapor de agua del

material de revestimiento. La resistencia a difusión del material

es función del espesor del revestimiento y del factor de difusión

de vapor de agua en el material (µH2O).

Se debe considerar el efecto de la presencia de vapor sobre revestimientos

impermeables, pues la unidad retenida tiende a salir y a formar ampollas

con películas impermeables. El gradiente de presión de

vapor dentro del concreto, causado por el movimiento de vapor de agua,

a partir de áreas de grandes unidades de baja humedad, puede

llegar a valores de 1.5 MPa de presión de arranque. Por lo tanto,

encerrar el concreto con películas impermeables resulta un gran

riesgo.

Sistemas de cristalización

Los sistemas de cristalización son conocidos y se vienen aplicando

mundialmente con éxito durante las últimas décadas;

hacen al concreto menos permeable debido a reacciones de formaciones

de cristales en los poros y capilares del concreto.

Hay diversos sistemas disponibles: los mono componentes se aplican como

pintura sobre el concreto en no más que dos capas. Sus propiedades

permiten su aplicación en áreas de agua potable y también

de efluentes, su resistencia química está en una tasa

de pH entre 3 y 11. Debe tenerse cuidado pues estos sistemas no poseen

resistencia a la abrasión.

Recubrimientos a base de cemento polimérico

de bajo espesor

Los revestimientos a base de cemento polimérico consisten normalmente

de un polvo a base de cemento y un líquido a base de polímero.

Como en los sistemas cristalizantes, los productos más actuales

usan en sus fomulaciones polímeros en polvo y son manejados de

forma mono componente, lo que disminuye la posibilidad de errores en

la dosificación. Sus propiedades permiten su aplicación

en estructuras para agua, no siendo recomendados para su aplicación

en estructuras de efluentes debido a su baja resistencia química

y falta de resistencia a la abrasión. Este sistema está

siendo cuestionado en Alemania, en donde recientemente fue publicado

el resultado de un estudio de la VDZ, Asociación Alemana de Fabricantes

de Cemento. El estudio fue hecho con base en una investigación

en diversos depósitos y pruebas de laboratorio que mostraron

la formación de puntos de corrosión en los revestimientos.

Esta corrosión se debe principalmente a la presencia de metil-celulosa

y una alta relación agua/cemento en los productos. Con base en

este estudio se publicó un manual de requisitos básicos

para el uso de revestimientos cementantes en contenedores de agua potable,

siendo los principales requisitos los siguientes:

• Relación agua/cemento equivalente < 0.5.

• Aire incorporado en la mezcla fresca < 5%.

• Volumen total de poros a 90 días < 10%.

• Resistencia a compresión > 45 MPa.

• Adherencia > 1.5 MPa

• Espesor mínimo de 5 mm.

Revestimientos de alta resistencia química

a base de cemento muy gruesos (> 5 mm)

Los revestimientos minerales de alta resistencia a base de cemento usan

cementos exentos de C3A en función de la necesaria resistencia

a los sulfatos. Pueden ser aplicados manualmente o lanzados y se recomiendan

para aplicación en estructuras que almacenan agua potable y en

estructuras que contiene efluentes, debido a su gran resistencia química

(pH 3 a 14).

Revestimientos minerales de alta resistencia

química exentos de cemento

El sistema de revestimiento de alta resistencia química tiene

como base un silicato Polimérico. Consiste de gel de silicatos

amorfos (SiO2.nH2O) dentro de la matriz endurecida de esta sustancia

mineral pura, cuya adherencia, durabilidad y estabilidad dimensional

lo hacen ideal para la protección de superficies de concreto

y acero en estaciones de efluentes, industrias químicas e instalaciones

de energía eléctrica.

Los revestimientos minerales a base de silicatos poliméricos

están abiertos a la difusión de vapores de agua y son

resistentes a los ácidos orgánicos e inorgánicos

con pH próximos a CERO (excepto al ácido fluorhídrico)

y resistente a temperaturas de hasta 580 °C.

Diversos sistemas de protección están disponibles, principalmente

orgánicos a base de resinas, e inorgánicos que pueden

ser, o no ser, a base de cemento. Características como la abertura

a la difusión de vapor de agua, la posibilidad de aplicación

en substratos húmedos y la ejecución de reparaciones puntuales,

disminuyen los riesgos de la utilización de sistemas minerales

tanto durante la aplicación como en la operación y mantenimiento.

Por lo tanto, por su naturaleza similar al concreto, la aplicación

de revestimientos minerales para la impermeabilización y protección

de estructuras aparece como una tendencia, y la más apropiada,

para estructuras de abastecimiento y drenaje.

Principales requisitos y normas de las estructuras

para agua y alcantarillado:

Agua potable, Aguas negras en contacto con el efluente y zona de gas:

• Impermeabilidad–NBR 10787 y DIN 1048.

• Potabilidad–NBR 12170.

• Higiene–DVGW W 347.

• Microorganismos– DVGW W270.

• Difusión de vapor de agua = 4.0 m (DIN 52615).

• Adherencia en superficies húmedas.

• Adherencia > 1.5 MPa – DVGW W300.

• Total de poros < 10% – DVGW W300.

• Espesor > 5 mm – DVGW W300.

• Fácil mantenimiento y limpieza.

• Amigable al medio ambiente.

• Resistencia a aguas agresivas – DIN 4030 y DIN 1045, parte

2.

• Resistencia a compresión > 45 MPa – DVGW W 300.

• Resistencia ácido sulfúrico biogénico.

• Resistencia a la abrasión - DIN EN 598.

• Resistencia a la penetración de cloruros.

• Resistencia al ataque de sulfatos–exento de C3A.